Проточка тормозных дисков без снятия PRO-CUT

Автомобилизация Америки объективно происходила быстрее чем где-либо на нашей планете. Соответственно развитие оборудования для автосервиса не отставало. Дальние поездки, большие расстояния и скорости — требуют надежной и точной работы всех узлов автомобиля. С 1988 г Pro-Cut отвечает за тормоза. 100% сцепляемость тормозного диска и колодок после обслуживания. Большинство национальных сервисных станций США работают на станках Pro-Cut. Специалисты Барклай Холдинга прошли стажировку на заводе в США.

Обратиться в сертифицированный Pro-Cut центр по сервису тормозных систем

- Точить тормозной диск при каждой замене тормозных колодок. Колодки менять до минимально допустимого износа.

- Экстренно оттормозились и окатили тормоза водой. Диск повело. Стоит подумать о замене диска.

- Возникли биения педали при торможении — поможет Pro-Cut.

- Машина долго стояла и диски покрылись ржавчиной — на выручку придет Pro-Cut.

- Колодки толстые и скрипы при торможении — и в этом случае Pro-Cut устранит неприятность.

Так скажут клиенты автосервиса. Скажут, если поменяли колодки и с Pro-Cut проточили тормозной диск. По умолчанию принимаем, что используются только рекомендованные запасные части. Совместимость материалов тормозного диска и колодок имеет важное значение

Настройка плоскости точения выполняется автоматически. Управляет процессом — гироскоп. Этот прибор определяет положение тела в пространстве и используется в системах навигации, стабилизации и ориентации космических аппаратов. Прототипом служит детская юла. Она перпендикулярна полу, если быстро вращается. Гироскоп Pro-Cut работает по другому принципу. Это микроэлектронный прибор. Он обеспечивает высокую точностью соосности станка с осью тормозного диска. Таким образом учитываются и микродеформации ступицы. Именно гироскоп обеспечивает установку резцов в плоскость перпендикулярную оси вращения диска.

10 минут работы требуется механику на устранение биения тормозного диска на ступице. 5 мин из них установка работает полностью в автоматическом режиме. При этом остаточные биения в разы меньше допустимых. 1 проход сразу c 2 сторон.Шероховатость рабочей поверхности — «как с завода». А жесткость станка обеспечит соблюдение требования к разнице в толщине по среднему диаметру тормозного диска не более 0005 мм.

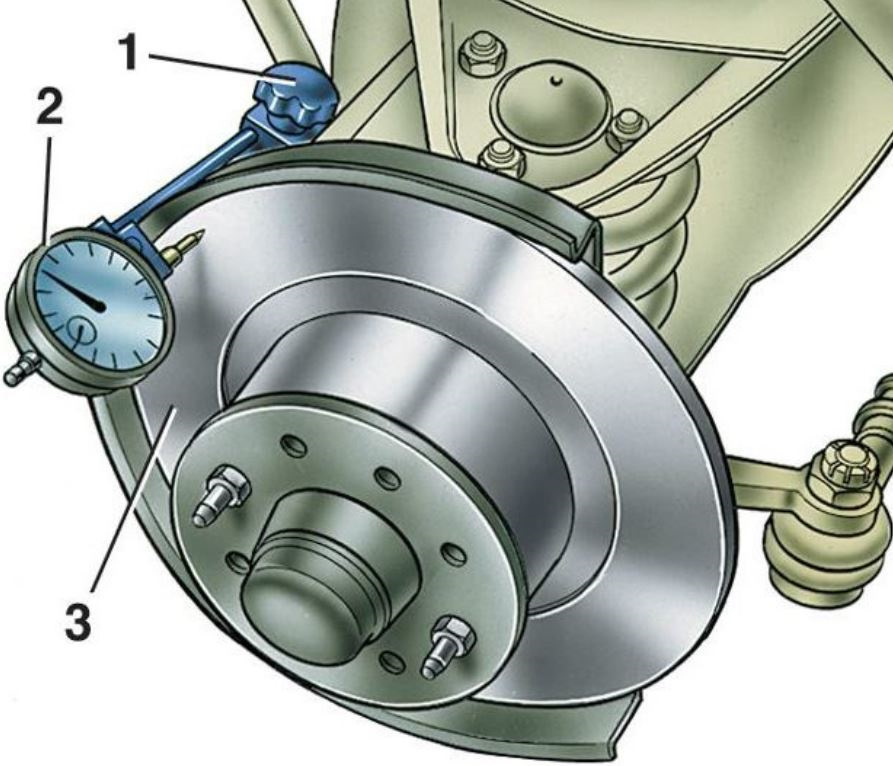

Для проверки биение ступицы и тормозного диска нужен прибор. И он уже в комплекте Pro-Cut. Фиксируем пасатижи на неподвижном элементе поворотного кулака/балки. Устанавливаем индикатор часового типа в гнездо на гибкой стойке. Упираем измерительную головку в плоскость тормозного диска на 10 мм от него наружного края. Фиксируем ИЧ перпендикулярно рабочей плоскости диска в среднем положении шкалы. Проворачиваем тормозной диск и определяем крайние точки показаний. Дальше простая арифметика: из большего вычитаем меньшее.

Современный автомобиль без тормозов — летающий гроб для водителя и бомба для окружающих. Непосредственно в торможении задействованы тормозные колодки и тормозной диск. Очень важным фактором является толщина фрикционной накладки колодок.При неравномерном износе и минимальной толщине нарушается теплоотвод. Возможно коробление диска. Если износ диска приближается к минимально допустимому, положение усугубляется. Минимальная толщина колодок и тормозного диска — это увеличенный ход поршня тормозного цилиндра. Кроме снижения жесткости колодки может привести к закусыванию поршня. Минимальная допустимая толщина фрикционной накладки указана в инструкции по эксплуатации и составляет около 2 мм.

Перегреть непритертые колодки очень легко. Высокая температура на этом этапе опасна потерей стабильности фрикционных свойств во всем скоростном диапазоне. Те. на 90 — км/ч — тормозим уверенно, 100 км/ч — машина не реагирует на педаль тормоза. А Стоп-сигналы передней машины все ближе …

Перегреть непритертые колодки очень легко. Высокая температура на этом этапе опасна потерей стабильности фрикционных свойств во всем скоростном диапазоне. Те. на 90 — км/ч — тормозим уверенно, 100 км/ч — машина не реагирует на педаль тормоза. А Стоп-сигналы передней машины все ближе …После проточки Pro-Cut перегрев колодкам не грозит. Контакт по всей плоскости обеспечивает хороший теплоотвод. Приработка не требуется.

Проточите диск на станке PRO-CUT

Pro-Cut 9.0 DRO — базовый комплект. Предназначен для 100% эффективности тормозной системы сразу после замены колодок. Полностью автоматическая настройка плоскости точения за 20 сек. Цифровая индикация достигнутой точности, наработки. 10 минут на один диск. Гарантия отсутствия возвратов с биением педали при торможении. Подготовлен для работы от 220 В Легкий в перемещении по сервисной зоне с удобной регулировкой по рабочей высоте. Интуитивно и логически понятная последовательность подготовки к проточке.

Спрос на услугу растет. Погодные условия и стремление доехать до пункта назначения в потоке машин просто вынуждают автовладельца следить за динамикой автомобиля при разгоне и торможении. Станок Pro-Cut — инструмент для профессионального автосервиса. Правильная геометрия вращения проточенного тормозного диска гарантирует эффективное сцепление с колодками и динамику торможения.

220 в наверняка есть на рабочем месте по замене колодок. Pro-Cut занимает около 1 кв.м пространства и свободно перемещается на штатной тележке с колесами. Механику нужно вывесить и снять колеса. Проверить соответствие сверловки колеса и диска. Из комплекта адаптеров подобрать подходящий. По количеству крепежных отверстий. По диаметру их расположения. Закрепить адаптер на тормозном диске крепежом из комплекта. Ударный инструмент запрещен. Состыковать адаптер и станок фланцами и зафиксировать одним винтом. Закрепляем блок с резцами, так, чтобы диск был по середине. Мотор запускаем одной клавишей. Кнопка «Start» запускает автоматическую настройку плоскости точения. 20 сек — станок готов к точению. Далее типовая токарка. Станок выключается автоматически когда резцы пройдут наружный край диска. Осталась финишная шлифовка и вытереть пыль. И диск как новый.

По количеству крепежных отверстий. По диаметру их расположения. Закрепить адаптер на тормозном диске крепежом из комплекта. Ударный инструмент запрещен. Состыковать адаптер и станок фланцами и зафиксировать одним винтом. Закрепляем блок с резцами, так, чтобы диск был по середине. Мотор запускаем одной клавишей. Кнопка «Start» запускает автоматическую настройку плоскости точения. 20 сек — станок готов к точению. Далее типовая токарка. Станок выключается автоматически когда резцы пройдут наружный край диска. Осталась финишная шлифовка и вытереть пыль. И диск как новый.

| Наименование параметра | Значение |

|---|---|

| Время автоматической настройки положения не более | 0,3 мин |

| Максимальная толщина диска | 44 мм |

| Минимальная толщина | 5 мм |

| Максимальный диаметр диска | 437 мм |

| Минимальный диаметр диска | 102 мм |

| Максимальная глубина точения | 0. 38 мм (на сторону) 38 мм (на сторону) |

| Минимальная глубина точения | 0.050 мм (на сторону) |

| Минимальные биения тормозного диска после обработки | 0,005 мм |

| Мощность мотора | 1.1 кВт |

| 220 В, 1 ф, PE | |

| Занимаемая площадь | 1 кв м |

| Высота оси привода от пола в диапазоне | 0.9-1.15 м |

| Транспортный габарит Д х Ш х В | 900 х 800 х 800 мм |

| Вес | 90 кг |

Технические Рекомендации | Fremax

Неправильная установка может привести к нарушению соосности между тормозным диском и колодкой. И, кроме того, спровоцирует неравномерный износ, а также вибрацию педали тормоза и руля, и, как следствие, приведет к некомфортной и небезопасной езде.

СОВЕТ: Рекомендуется никогда не ставить новые колодки на неровную рабочую поверхность диска.

Снимите тормозные суппорты (используйте небольшой крюк, чтобы подвесить суппорты, избегая подвешивания на тормозном шланге). Возвращая поршни на место, откройте сапун, чтобы выдавить лишнюю жидкость, находящуюся в корпусе суппорта, и не нарушить работу гидравлического модулятора ABS или главного цилиндра. Всегда используйте коллектор для жидкости.

Снимите старый тормозной диск.

ШАГ 3Рекомендуется зачистить ступицу колеса, чтобы гарантировать отсутствие любой грязи (корка ржавчины, грязь или неровности), на прилегающих к диску поверхностях, поскольку это может помешать монтажу.

ШАГ 4Проверить биение ступицы и зазор подшипника, используя цифровой индикатор (максимально допустимое биение: 0,05 мм, зазор подшипника: 0,02 мм). Любые биения ступицы приводят к двукратному увеличению биения диска.

Любые биения ступицы приводят к двукратному увеличению биения диска.

Установите новый диск, закрепив его с помощью болтов или гаек для крепления колес (используйте спейсеры, если это необходимо). Установите цифровой индикатор на расстоянии 5 мм от внешнего края тормозного диска, чтобы проверить биение смонтированных частей (максимально допустимое биение: 0,10 мм). На дисках со ступицей при установке покрышек подшипника проследите, чтобы они вошли точно на свое место.

Помните: все тормозные диски Fremax имеют эксклюзивную технологию Ready to Go (К поездке готов), которая не загрязняет тормозные колодки и освобождает от необходимости очистки поверхности диска, что делает установку быстрой и практичной.

СОВЕТ: Никогда не затягивайте болты или колесные гайки с помощью пневматического инструмента: используйте динамометри́ческий ключ с крутящим моментом от 8 до 10 кг для легковых автомобилей и 10 – 13 кг для фургонов. Затяжка болтов должна проводиться крест-накрест. Проверьте, правильно ли установлены проставочные (центровочные) кольца на легкосплавных (спортивных) колесах.

Затяжка болтов должна проводиться крест-накрест. Проверьте, правильно ли установлены проставочные (центровочные) кольца на легкосплавных (спортивных) колесах.

Проверьте подшипники колес, рулевой механизм, стержни элементы подвески, опорные подшипники втулки, ШРУСы и амортизаторы. Зазоры или износ этих компонентов могут отрицательно сказаться на эффективности тормозной системы, вызывая вибрацию тормозной педали и рулевого колеса, приводя к ложной диагностике.

ШАГ 7Перед приведением автомобиля в движение несколько раз нажмите на педаль тормоза, чтобы тормозные колодки плотно прижались к рабочей поверхности диска.

Перед передачей клиенту или использованием автомобиля рекомендуется провести «притирку» тормозных дисков и колодок, выполняя около десяти торможений с 60 км/ч до 40 км/ч. Средний интервал между торможениями — 300 метров.

СОВЕТ: Рекомендуется объяснить водителю необходимость осторожного использования тормозной системы на первых 300 километрах, пока происходит полная притирка частей в нормальном режиме, чтобы не нанести вреда эффективности, долговечности и комфорту системы.

Причина биения в руль при торможении, о которой мало кто знает | Ремонт авто своими руками

Сегодня постараемся разобраться, почему при торможении возникает такой эффект, как биение руля, что, в принципе, говорит о том, что присутствует какая-то неисправность. Например при движении на скорости более 60 км/ч. во время нажатия на педаль тормоза, в рулевой колонке, и в самой педали тормоза, начинает возникать биение.

Если почитать советы на форумах, то совет у всех один – менять тормозной диск. Однако это не всегда решает проблему. На своем примере постараюсь сейчас объяснить, почему так происходит, и в чем заключается причина. Сталкивались с такой проблемой напишите в комментариях как быстро её удалось решить!

Действие первое: изучение состояния тормозных дисков

Если с колесными дисками все в порядке, то поиск причины нужно начать с тормозных дисков. Наиболее простой способ, позволяющий выявить биение на диске – это вывесить автомобиль, снять колесо, вывернуть руль влево, завести двигатель, после этого включить вторую или третью скорость, а затем наблюдать, будет ли диск бить.

Что и было сделано. Осмотрев поверхность диска принял решения поменять диск. К тому же и колодки пищали, а это еще один аргумент в пользу необходимости замены, ведь сами колодки были в порядке. Но, как не странно, проблема с биением не ушла… Тогда пришлось задействовать уже не “глаз-алмаз”, а профессиональный инструмент!

Визуально можно определить, что биение присутствует, однако, чтобы это точно определить, необходимо воспользоваться специальным прибором. Биение проверяется индикатором часового типа.

К кулаку, на штативе нужно закрепить индикатор, а ножку индикатора установить на поверхность диска в пяти миллиметрах от его края. Вращая диск можно увидеть, есть ли биение, а шкала покажет какое именно.

Максимально допустимый показатель биения не должен превышать отметку 0,1 мм. Кроме того, каждый завод-изготовитель дает свои значения, поэтому в некоторых случаях максимально допустимый показатель может быть и меньше. К примеру на Пежо 406 биение должно быть в пределах от 0,05 мм до 0,07 мм.

При замерах важно чтобы диск был прикручен к ступице с правильно выставленным моментом (усилием затяжки).

Очень часто на сервисах сделав такую проверку приговаривают тормозной диск, заканчивают диагностику и предлагают менять диски. Однако я рекомендую не останавливаться на достигнутом, так как крутится не только диск, но и ступица! Собственно к ней и крепится диск, так что если есть биение, то это не значит что бьет исключительно диск.

Действие второе: проверка биения на ступице

Коррозия беспощадна к ступице. Поэтому перед проверкой, для точности измерений, необходимо немного обработать ее наждачкой. Когда поверхность ступицы станет довольно гладкой, можно взять штатив с индикатором и измерить биение на ступице. Забегая на перед, в моем случае, именно она и была всему виной.

Поставив щуп индикатора к поверхности – биение находилось в пределах 0,16 мм, в то время, как допустимый показатель биения на ступице составляет 0,05 мм. Так что пришлось заменить не только тормозной диск, но и ступицу.

Так что пришлось заменить не только тормозной диск, но и ступицу.

После замены еще раз проверил наличие биения индикатором. Оно стало почти что идеальное, показатель находится в пределах 0,01 мм – 0,02 мм, это биение самого подшипника.

Так что я хочу посоветовать – если у вас также наблюдается биение на руле, а работники СТО рекомендуют первым делом менять тормозные диски, затем – колесные диски, не делая вот таких вот замеров, это развод на деньги! Работы проводятся, деньги расходуются, а проблема остается. Не нужно гнаться за дешевизной выполняемых работ, главное качество их проведения.

Если мой совет окажется Вам полезным – не поленитесь НАЖАТЬ ПАЛЕЦ ВВЕРХ! А также рассказать друзьям в соцсети, возможно как раз сейчас кто-то пытается побороть такую проблему.

P. S. При выяснении причин биения на руле, рекомендую ориентироваться не все те, что указаны вот тут.

Тормозные диски — СТО «АнДим»

В этой статье мы вкратце расскажем о важных моментах, которые обычно упускают при работах с тормозными дисками. Как правило все знают о том, что значит износ диска. Диск пора менять, если его толщина достигла минимально допустимого значения, согласно спецификации производителя. Обычно это значение в миллиметрах выбито на торце диска. В среднем, разница между толщиной нового диска и полностью изношенного составляет 1 — 2 мм. На практике почти все не соблюдают эту норму и ездят до последнего, пока диск сильно не поведет и не начнется биение, либо пока он не треснет и не развалится на ходу… Мало кто знает, что максимально допустимое биение поверхности диска у его края не должно превышать 0,1 мм. Соответственно чем выше диаметр диска, тем сложнее соблюдать эти нормы и тем выше должно быть качество металла диска и его обработки. Биение диска замеряется индикатором часового типа, установленным на магнитную стойку. У качественного нового тормозного диска на практике биение лежит в пределах 0,01 — 0,04 мм:

Как правило все знают о том, что значит износ диска. Диск пора менять, если его толщина достигла минимально допустимого значения, согласно спецификации производителя. Обычно это значение в миллиметрах выбито на торце диска. В среднем, разница между толщиной нового диска и полностью изношенного составляет 1 — 2 мм. На практике почти все не соблюдают эту норму и ездят до последнего, пока диск сильно не поведет и не начнется биение, либо пока он не треснет и не развалится на ходу… Мало кто знает, что максимально допустимое биение поверхности диска у его края не должно превышать 0,1 мм. Соответственно чем выше диаметр диска, тем сложнее соблюдать эти нормы и тем выше должно быть качество металла диска и его обработки. Биение диска замеряется индикатором часового типа, установленным на магнитную стойку. У качественного нового тормозного диска на практике биение лежит в пределах 0,01 — 0,04 мм:

Производить замер биения диска желательно не только при появлении проблемы биения в процессе торможения но и сразу после его замены на новый. Бывают бракованные партии или просто диск падал при транспортировке. Важно знать, что даже наличие небольшого слоя ржавчины на ступице, может спровоцировать биение абсолютно ровного диска. Поэтому при установке все контактирующие поверхности тщательно зачищаются от следов коррозии и грязи. Очень важно, чтобы новый установленный диск имел радиальное биение не выше 0,07мм! Это очень скользкий момент о котором мало кто знает, но вот его последствия: допустим из-за ржавчины на ступице диск лег с небольшим перекосом и получилось биение 0,15мм. Сразу при езде вы скорее всего ничего не заметите, но виляющая часть диска будет постоянно притачиваться об колодки периодически ее касаясь одним и тем же местом. В этом месте диск станет тоньше… Далее в действие вступает разнотолщинность диска по его окружности. Это значит, что при торможении, когда диск зажимается колодками, сила торможения будет рывками уменьшаться в том месте, где диск тоньше, мы ощущаем биение руля. При этом замер радиального биения, даже если и лежит в допуске 0,07мм, это уже не важно, диск имеет неравномерную толщину по линии вращения! Цифры выглядят пугающими: неравномерность толщины диска в 0,012 мм и выше — это однозначная замена диска.

Бывают бракованные партии или просто диск падал при транспортировке. Важно знать, что даже наличие небольшого слоя ржавчины на ступице, может спровоцировать биение абсолютно ровного диска. Поэтому при установке все контактирующие поверхности тщательно зачищаются от следов коррозии и грязи. Очень важно, чтобы новый установленный диск имел радиальное биение не выше 0,07мм! Это очень скользкий момент о котором мало кто знает, но вот его последствия: допустим из-за ржавчины на ступице диск лег с небольшим перекосом и получилось биение 0,15мм. Сразу при езде вы скорее всего ничего не заметите, но виляющая часть диска будет постоянно притачиваться об колодки периодически ее касаясь одним и тем же местом. В этом месте диск станет тоньше… Далее в действие вступает разнотолщинность диска по его окружности. Это значит, что при торможении, когда диск зажимается колодками, сила торможения будет рывками уменьшаться в том месте, где диск тоньше, мы ощущаем биение руля. При этом замер радиального биения, даже если и лежит в допуске 0,07мм, это уже не важно, диск имеет неравномерную толщину по линии вращения! Цифры выглядят пугающими: неравномерность толщины диска в 0,012 мм и выше — это однозначная замена диска. Разнотолщинность проверяется по 20 точкам диска, находящимся на одном радиусе вращения и далее сравнивается, делается это микрометром:

Разнотолщинность проверяется по 20 точкам диска, находящимся на одном радиусе вращения и далее сравнивается, делается это микрометром:

Если нет сомнения в качестве диска, а биение намерили выше нормы, то стоит обязательно проверить ступицу колеса. В первую очередь отсутствие люфтов в подшипнике и уже после этого замерить биение плоскости ступицы. Тут допуски гораздо серьезней, диаметр ступицы в 2 — 3 раза меньше диаметра тормозного диска, а значит максимальное биение плоскости на краю должно во столько же раз быть меньше. Например для тормозного диска диаметром 300 мм при диаметре ступицы в 150 мм, допустимое биение не должно превышать 0,05 мм, но это крайности, лучше если значение лежит в пределах не более 0,02мм. Мерить такие значения обычным индикатором часового типа с шагом деления 0,01 мм затруднительно, лучше использовать индикатор с шагом 0,002 мм.

Сложно поверить, что такие маленькие величины так сильно влияют на поведение автомобиля в целом, но это так, законы физики отменить невозможно.

Нас часто спрашивают об услуге по проточке тормозных дисков для того, чтобы убрать появившееся биение при торможении. Мы никому не рекомендуем этого делать! Конечно есть редкие исключения, например вы установили новые дорогие диски, попали в ситуацию экстренного торможения, снизив быстро скорость на 100 км/час и сразу влетели в лужу! Если после замера, биение не превышает 0,5 мм и позволяет толщина диска, то можно попробовать. После проточки, учитывая стоимость этой процедуры и то, сколько в диске останется толщины до минимально допустимой, можно определиться а не выгодней ли купить сразу новый диск? В большинстве случаев — выгодней!

Когда просят проточить диски, которые повело из-за малой остаточной толщины, которая уже давно меньше минимально допустимой, мы пытаемся объяснить почему так делать нельзя и более того — крайне опасно для себя и других участников дорожного движения.

Надеемся, что после прочтения этой статьи, у многих отпадет вообще желание вмешиваться в тормозную систему с токарными работами а если возникнет необходимость в правильной диагностике — добро пожаловать на нашу станцию.

Проверка тормозного диска Митсубиси Лансер

ОСТОРОЖНО

Для поддержания нормальной работы тормоза параметры дисковых тормозов должны быть в пределах эксплуатационных допусков.

Прежде, чем поворачивать диск тормоза, необходимо проверить следующие условия.

Предмет осмотра | Комментарии |

Царапины, ржавчина, влажность фрикционных накладок и износ | • Если транспортное средство не используется в течение длительного срока, те части диска, которые не входят в контакт с накладками, начинают ржаветь, что служит причиной шума и вибраций. • Если канавки и царапины, возникшие на диске в результате интенсивного износа, не будут зашлифованы перед установкой новых тормозных накладок, контакт между поверхностью диска и фрикционными накладками будет недостаточным до тех пор, пока накладки не приработаются к диску. |

Биение | При чрезмерном биении дисков увеличивается усилие нажатия педали, так как диски бьют по поршням тормозных цилиндров. |

Изменение толщины (параллельность) | Изменение толщины диска приведет к пульсации, вибрации и качанию педали. |

Смещение или выгибание (ровность) | Перегрев и неправильное обращение при обслуживании могут стать причиной выгибания или искривления. |

ПРОВЕРКА ТОЛЩИНЫ ТОРМОЗНОГО ДИСКА

1. Измерить с помощью микрометра толщину диска в восьми точках, примерно через каждые 45 градусов, на расстоянии 10 мм от внешнего края диска.

Стандартное значение: <Передний> 26,0 мм <3адний> 10,0 мм

Минимальное предельное значение: <Передний> 24,4 мм <3адний> 8,4 мм

ПРИМЕЧАНИЕ: Разница толщины не должна превышать 0,015 мм (необходимо произвести замеры по меньшей мере в 8 точках).

2. Если толщина диска меньше предельных значений, его следует заменить.

ОСТОРОЖНО

• После установки нового тормозного диска необходимо не снимая с автомобиля отшлифовать его с помощью специального станка. В противном случае будет возникать чрезмерное биение диска и сильная вибрация.

При шлифовке дисков на машине помощью специального станка сначала необходимо установить на шпильку со стороны тормозного диска плоскую шайбу М12, как показано на рисунке, а потом установить адаптер. Если адаптер установить без шайбы М12, это может привести к деформации тормозного диска и некачественной шлифовке.

• Шлифовать тормозной диск следует после того, как все гайки крепления будут затянуты с номинальным моментом 100 Нм равномерно и по диагонали. Если закрепить диск не всеми гайками, или закрутить со слишком большим моментом, или затянуть неравномерно, тормозной диск или тормозной барабан может деформироваться, что приведет к вибрации.

3. Если толщина диска меньше предельных значений, его следует заменить. Если разница в толщине превышает допустимые пределы, следует проточить тормозной диск не снимая с автомобиля при помощи специального станка («MAD, DL-8700PF» или подобного). Если вычисленная конечная толщина после шлифовке диска меньше стандартного значения, диск необходимо заменить.

ВЫЯВЛЕНИЕ И КОРРЕКТИРОВАКА БИЕНИЯ ДИСКА ПЕРЕДНЕГО ТОРМОЗА

1. Снять узел тормоза и зафиксировать его с помощью проволоки.

2. Временно установить диск с помощью гайки ступицы.

3. Расположить индикатор часового типа на расстоянии приблизительно 5 мм от края окружности тормозного диска и измерить биение диска.

Предельное значение: <Передний> 0,06 мм <3адний> 0,08 мм

4. Если биение дисков превышает норму необходимо провести корректировку следующим образом: (1) Отметить мелом фазы на шпильке крепления колеса и диске тормоза с чрезмерным биением, как показано на рисунке.

(2) Снять тормозной диск. Расположить индикатор часового типа, как показано на рисунке, и измерить люфт ступицы

в осевом направлении.

Предельное значение: 0,05 мм

(3) Если люфт превышает предельное значение, заменить переднюю или заднюю ступицу в сборе.

(4) Если люфт находится в допустимом пределе, следует установить диск, перевернув его относительно ступицы. Затем еще раз проверить биение диска тормоза.

ОСТОРОЖНО

• После установки нового тормозного диска необходимо не снимая с автомобиля отшлифовать его с помощью специального станка. В противном случае будет возникать чрезмерное биение диска и сильная вибрация.

При шлифовке дисков на машине помощью специального станка сначала необходимо установить на шпильку со стороны тормозного диска плоскую шайбу М12, как показано на рисунке, а потом установить адаптер. Если адаптер установить без шайбы М12, это может привести к деформации тормозного диска и некачественной шлифовке.

• Шлифовать тормозной диск следует после того, как все гайки крепления будут затянуты с номинальным моментом 100 Нм равномерно и по диагонали. Если закрепить диск не всеми гайками, или закрутить со слишком большим моментом, или затянуть неравномерно, тормозной диск или тормозной барабан может деформироваться, что приведет к вибрации.

5. Если устранить биение сменой фаз тормозного диска не удается, его следует заменить, либо отшлифовать не снимая с автомобиля при помощи специального станка («MAD, DL-8700PF» или подобного).

Проверка биения тормозного диска — Энциклопедия по машиностроению XXL

| Рис. 232. Проверка биения тормозного диска,установленного на автомобиле |

ПРОВЕРКА БИЕНИЯ ТОРМОЗНОГО ДИСКА [c.103]

Проверить биение тормозного диска по отношению к оси враще-Рис. 189. Проверка перпендикуляр- ния (рис. 189), не снимая диска с ности тормозного диска относитель- автомобиля наибольшее допуска-но оси вращения биение по индикатору —

[c.218]

189. Проверка перпендикуляр- ния (рис. 189), не снимая диска с ности тормозного диска относитель- автомобиля наибольшее допуска-но оси вращения биение по индикатору —

[c.218]

| Рис. 145. Проверка осевого биения тормозного диска |

Проверка бокового биения тормозного диска осуществляется, как правило, с помощью стрелочного индикатора. Для этого следует [c.129]

Проверить параметры тормозного диска (см. таблицу в начале главы и подраздел Проверка бокового биения тормозного диска ) и состояние поверхностей трения При необходимости произвести ремонт или замену. [c.182]

Проверка биения тормозного диска. Проверяют осевое биение рабочей поверхности тормозного диска, не снимая его с автомобиля. Наибольшее допустимое биение по индикатору 0,15 мм. Если бие1ше больше, диск заменяют или шлифуют, но окончательная толщина диска должна быть не меньше

[c.121]

Если бие1ше больше, диск заменяют или шлифуют, но окончательная толщина диска должна быть не меньше

[c.121]

Проверка биения тормозного диска. Осевое биение тормозного диска 1 (рис. 145) проверяют, не снимая его с автомобиля. Наибольшее допустимое бие-ше по ивдикатору 2 — 0,15 мм (индикатор устанавливается с помощью магнитной подставки 3). Если биение больше, протачивают диск, используя справку 67.7141.9500. Затем шлифуют его, но окончательная толщина диска не должна быть менее 9,5 мм. При повреждении или очень глубоких рисках, а также при износе, превышающем 0,5 на каждую сторону, заменяют диск новым. При этом тормозной диск необходимо менять только с о в м е с т и о со ступицей подшипников переднего колеса, так как его окончательная обработка прово-датся в сборе со ступицей. Снятие и уста- [c.144]

Биение на колесах после замены тормозных дисков (Причины)

Совсем недавно находил интересный вопрос по поводу биения колес во время движения автомобиля после замены тормозных дисков. Ответы на форуме были самые разнообразные, причем большая часть точно была от людей, которые сами ни разу не меняли тормозные диски. В данной короткой статье я расскажу о всех возможных причинах.

Ответы на форуме были самые разнообразные, причем большая часть точно была от людей, которые сами ни разу не меняли тормозные диски. В данной короткой статье я расскажу о всех возможных причинах.

Давайте так же разберемся с типами (видами) биения колес, которые могут быть на автомобиле. Я сейчас не рассматриваю тот случай, когда не отбалансированы колеса (радиальное биение), так как до замены дисков с ними обычно проблем не наблюдается.

- Биение бывает, как будто «едите на кривых колесах» (если колеса передние, то бьет по рулю). Это поперечное биение.

- Биение бывает во время притормаживания, складывается ощущение что тормоза ритмично отдают в педаль ударами.

1. Биение по педали может происходить в том случае, если новый установленный диск имеет не ровную рабочую поверхность. Если “кривизна диска” доходит до 0.1 — 0.2 мм, то удары будут чувствоваться очень здорово и кататься на таких дисках не рекомендуется. Тут так же может быть причина «грязи на ступице», которую не сняли в процессе замены диска, о ней рассказано чуть ниже.

Тут так же может быть причина «грязи на ступице», которую не сняли в процессе замены диска, о ней рассказано чуть ниже.

Решение: замена тормозного диска.

Стоит напомнить, что допустимое отклонение на биение дисков составляет 0.05 мм, а допуск на разницу в толщине тормозных дисков не более 0,005 мм.

Причиной биения на педали тормоза без замены дисков может послужить сильный износ самого тормозного диска и колодок. При этом тормозной поршень в рабочем положении выходит очень далеко из направляющего цилиндра, что может приводить к его «закусыванию».

Решение: замена тормозных дисков и колодок.

Причина биения колес после замены тормозных дисковВот в этом случае причин уже может быть несколько и на каждой из них мы подробно остановимся:

1. Брак тормозного диска, привалочная поверхность диска не садится в одну плоскость с поверхностью ступицы или есть радиальное биение на рабочей поверхности диска. Такая ситуация бывает, но очень редко, когда используются очень дешевые диски от неизвестных брендов.

Решение: замена тормозного диска на новый.

2. Между привалочными поверхностями диска и ступицы оказалась грязь (крошки металла). Обычно диски заменяют не на новых авто, а тех, которые уже походили несколько лет. За это время на поверхности ступицы и диска появляется коррозия в виде ржавчины. Если при замене дисков не очистить поверхность ступицы от частичек металлической крошки (ржавчины, грязи), то она может помешать плотному прилеганию поверхности диска к ступице. Даже небольшая крошка может вызвать биение (чуть выше я говорил о том, что допуск должен быть не более 0.05 мм в идеальных условиях).

Решение: снять тормозной диск, тщательно очистить привалочную поверхность ступицы. Если есть возможность, то обработать ее медной смазкой в виде спрея с мелкой дисперсией частиц. Установить новый тормозной диск, плотно притянуть его фиксирующими болтами колеса, далее закрепить его болтом для крепления диска.3. Биение колеса так же может возникнуть вследствие биения самой ступицы. Проверить ее биение можно микрометром часового типа. В идеальных условиях биение ступицы не должно превышать 0.025 мм при условии, что ступичный подшипник в отличном состоянии.

Проверить ее биение можно микрометром часового типа. В идеальных условиях биение ступицы не должно превышать 0.025 мм при условии, что ступичный подшипник в отличном состоянии.

Решение: замена ступицы.

4. Биение колеса так же возможно вследствие износа ступичного подшипника. Как может пострадать ступичный подшипник при замене тормозных дисков? Да легко, не в каждом сервисе есть съемник для дисков и проблему снятия дисков иногда решают с помощью молотка или кувалды. В процессе ударов можно легко повредить подшипник, так как он рассчитан на продольную нагрузку, а не на поперечную (несмотря на то, что он двухрядный). Простой пример из жизни, на моей Октавии родной диск износился к 130 тыс. км., автомобилю было 11 лет. Когда я его снимал, складывалось ощущение что он приварен к ступице. Усилие на его снятие было просто огромное, вот и представьте как нужно по нему бить молотком, чтобы его сорвать с места.

Решение: замена ступичного подшипника.

Для тех, кто наглядно хочет увидеть, когда причиной биения оказывается ступица, рекомендую посмотреть вот это интересное видео.

Если есть чем дополнить статью или критика, ждем ее в комментариях!

Как проверить биение деформированного или изношенного тормозного ротора

Недавно у меня возникла проблема с моим Lexus IS350 при попытке остановить или замедлить машину. Рулевое колесо и педаль тормоза начали вибрировать при включении тормозов на более высоких скоростях. У меня также есть предупреждающий индикатор «Проверьте тормозную систему» на приборной панели. Я подозревал, что роторы деформированы, но я хотел правильно диагностировать проблему. Это можно сделать, измерив биение тормозных роторов.

Циферблатный индикатор можно использовать для измерения биения тормозного ротора — бокового смещения или отклонения тормозного диска при его вращении.Обычно биение тормозного ротора не может превышать 0,002 дюйма. Если биение превышает максимально допустимое значение, указанное на заводе-изготовителе, тормозной ротор можно повернуть, если он соответствует минимально требуемому значению толщины. Если толщина ротора меньше минимально необходимой толщины, указанной на заводе, его следует заменить. Давайте посмотрим, как проверить биение тормозных роторов с помощью индикатора часового типа.

Почему всегда следует проверять биение

- Если чрезмерное биение не диагностируется должным образом, возможно, вы часто заменяете тормозные колодки и роторы, вместо того чтобы устранять основную причину проблемы.

- Вы должны измерять биение каждый раз при снятии колес и тормозных роторов в качестве профилактической меры, чтобы сэкономить много времени и денег.

- Чрезмерное биение вызовет неравномерный износ или коробление ротора.

- Деформация тормозного ротора может вызвать пульсацию педали тормоза или вибрацию рулевого колеса при включении тормозов. Вы также можете увидеть сигнальную лампу ТОРМОЗА на приборной панели.

- Вы можете измерить биение при установке новых тормозных дисков или ступиц колесных подшипников, чтобы убедиться, что вы получаете качественные детали.Дешевые запчасти для вторичного рынка не всегда соответствуют заводским спецификациям.

Что может вызвать чрезмерное биение

- чрезмерная затяжка гаек колесных болтов из-за превышения заводских требований по крутящему моменту

- не затягивает гайки крепления колеса одинаково

- без затяжки гаек в звездообразном порядке

- некачественные тормозные диски, ступицы подшипников или тормозные колодки

- заклинило суппорт тормозной

- Неравномерный износ тормозного диска

Необходимые инструменты

Типы индикаторов часового типа Есть два наиболее распространенных типа инструментов с циферблатными индикаторами.У первого есть крепление с магнитным основанием, которое можно прикрепить к любой металлической поверхности на автомобиле или рядом с ним. Мне лично достался вариант с магнитным основанием, так как я обычно работаю над своими автомобилями с земли. Я также считаю, что это крепление более стабильное и простое в установке.

Во втором типе используется зажимное крепление, которое можно легко прикрепить к различным частям системы подвески рядом с тормозным ротором. Это крепление может быть более удобным при использовании автомобильного подъемника. Это также может быть полезно при нехватке места или при отсутствии магнитных деталей для крепления циферблатного индикатора с магнитным основанием (детали подвески часто изготавливаются из алюминия).

Вам решать, какой инструмент вы предпочитаете или что лучше всего работает в вашей конкретной ситуации. Вы можете найти один из этих инструментов в местном магазине автозапчастей или узнать текущие онлайн-цены здесь.

Методика измерения

- Далее мы собираемся измерить биение в 10 мм (0,4 дюйма) от внешнего края на гладкой плоской части ротора. Убедитесь, что нет вмятин, бороздок или других дефектов, которые могут повлиять на точность измерений. Если поверхность ротора неровная, возможно, вам придется сначала повернуть или отшлифовать роторы.

- Поместите стрелку индикатора часового типа напротив ротора.

- Затем найдите самое нижнее место на тормозном роторе, медленно повернув его на полный круг в 360 градусов. Совместите нулевую метку на регулируемой лицевой панели с самой нижней точкой на тормозном роторе. Поверните ротор на 360 градусов и обратите внимание на максимальное значение биения. Сделайте как минимум 3 полных оборота и убедитесь, что вы получаете стабильные измерения каждый раз.

- Отметьте самые низкие и самые высокие точки на роторе карандашом или маркером (нам это понадобится позже, когда мы попытаемся исправить чрезмерное биение).

- Максимальное биение для большинства автомобилей не должно превышать 0,002 дюйма (0,05 мм). На моей машине биение составляло 0,004 дюйма. Это объясняет, почему моя педаль тормоза пульсировала, а рулевое колесо вибрировало при включении тормозов.

Как исправить чрезмерное биение

- Когда биение превышает максимальное значение, попробуйте изменить положение установки дискового ротора так, чтобы биение стало минимальным.

- Если биение превышает максимально допустимое значение даже при изменении монтажного положения, снимите тормозной ротор и проверьте ослабление подшипника и биение ступицы подшипника.Если биение по-прежнему больше 0,002, но меньше 0,009 дюйма, его можно исправить, используя корректирующие пластины или прокладки. Замените ступицу подшипника, если биение по-прежнему нельзя исправить.

- Если биение ступицы подшипника нормальное, вы можете объединить самую высокую точку на роторе с самой низкой точкой на ступице (или наоборот), чтобы они могли компенсировать друг друга.

- Если биение по-прежнему превышает 0,002 дюйма, а толщина ротора остается приемлемой, вы можете попробовать повернуть или отшлифовать ротор.Например, допустимая толщина тормозного ротора для моей машины составляет 27-30 мм (минимально допустимую толщину дискового ротора для вашего конкретного автомобиля см. В руководстве по ремонту). Я использовал цифровой микрометр, чтобы измерить толщину моих роторов. Толщина составила 29,74 — этого достаточно для поворота ротора. Если ваш ротор слишком тонкий, чтобы его можно было повернуть, вам придется его заменить.

- Я взял свой деформированный ротор и попросил его повернуть за 12 долларов в местном магазине автозапчастей. После поворота ротора установите его на автомобиль и снова измерьте биение.Поворот роторов не всегда решает проблему чрезмерного биения. В моем случае биение ротора после поворота уменьшилось с 0,004 до 0,002 дюйма.

- Если чрезмерное биение все еще не может быть устранено после поворота ротора, его необходимо заменить.

- После завершения установите все заново в порядке, обратном снятию.

- Нажмите на педаль тормоза и перед началом движения убедитесь, что тормоза работают правильно.

Как измерить биение ротора

Проблема:

Точное измерение установленного биения

Причина:

Измерение биения не выполняется на регулярной основе, поэтому многие технические специалисты не знают, как это проводить.

Решение:

Циферблатный индикатор используется в основном для измерения биения ротора. Его также можно использовать для измерения биения оправки на токарном станке, люфта ступичного подшипника и биения ступицы. Точные измерения зависят от правильного использования инструмента. Следующие шаги описывают правильное использование циферблатного индикатора.

Присоедините гибкое крепление к тискам. В монтажном блоке есть три монтажных отверстия. По возможности лучше всего использовать конечный.

Примечание. Убедитесь, что гибкое крепление плотно прикручено к креплению для тисков.

Найдите твердую точку крепления на автомобиле. Примерами могут служить монтажный кронштейн суппорта, направляющие колодки, болт крепления нижней стойки, рулевой рычаг. Не устанавливайте ничего, что не неподвижно относительно ротора (см. Рисунок 23.1).

Рисунок 23.1 Установленные тиски

На роторах со ступицей не должно быть люфта в подшипниках. Если присутствует чрезмерный люфт, отрегулируйте подшипник перед измерением. Роторы без ступенек должны быть закреплены распорками и гайками. На ступице с 5 выступами используйте не менее 3 гаек.На ступице с 4 выступами используйте 2 противоположных выступа с проставками. По возможности гайки следует устанавливать задом наперед, плоскими сторонами к проставкам.

Присоедините циферблатный индикатор, ослабив зажимной винт. Затяните зажимной винт до точки, в которой циферблатный индикатор можно будет легко перемещать.

Когда красная ручка указывает прямо на основание гибкой опоры, снимите провисание гибкой опоры, повернув регулировочный винт по часовой стрелке (см. Рисунок 23.2).

Рисунок 23.2 Зажим индикатора

Найдите плунжер циферблатного индикатора, как показано на рисунке 23.3. Наконечник должен находиться на расстоянии около 1/4 дюйма от края ротора. Он должен располагаться на гладкой части ротора. При необходимости снимите показания биения на внутренней поверхности ротора. Плунжер должен выходить из корпуса, а контактный наконечник должен располагаться под небольшим углом, совпадающим с краем ротора (см. Рисунок 23.3).

Рисунок 23.3 Игла

крупным планомУдерживая индикатор в этом положении, поверните красную ручку натяжения на 180 градусов или до тех пор, пока натяжение не будет достаточным для удержания устройства в неподвижном состоянии.

Примечание. Убедитесь, что кончик индикатора закручен до упора, иначе во время считывания может возникнуть вибрация.

Биение теперь можно снимать. Поверните ротор в направлении, указанном наконечником циферблатного индикатора.

Следите за стрелкой, чтобы определить наименьшее и наибольшее число, достигаемое за один оборот ротора. Биение — это разница между этими двумя числами. Например, если наименьшее значение было 65, а наибольшее — 69, биение будет 0,004 ”(см. Рисунок 23.4).

Рисунок 23.4 Чтение

Если вы хотите использовать нулевую функцию индикатора, вращайте ротор, пока не получите наименьшее значение. Ослабьте установочный винт и поверните черный циферблат так, чтобы стрелка указывала на ноль. Проверните ротор на один полный оборот и обратите внимание на величину биения. Если все сделано правильно, игла начнет движение и остановится на нуле, не опускаясь ниже него.

Бонусный совет:

Требуется менее 60 секунд для измерения биения ротора и ЗНАЙТЕ, будет ли биение проблемой для этого автомобиля, возвращающегося с жалобой на пульсацию.

Brake Shop: Измерение тормозных дисков и фланцев ступиц

Дважды отмерь и один раз отрежь »- это изречение, которое, возможно, более знакомо представителям столярного дела. Это также разумный совет, к которому следует прислушиваться всякий раз, когда вам нужно оценить состояние компонентов тормоза, особенно компонентов дискового тормоза. Тормоза пульсируют? Что вызывает пульсацию? Тормозные диски деформированы? Присутствует ли изменение толщины тормозного диска? Насколько толстые диски? Можно ли их безопасно восстановить и вернуть в эксплуатацию или их необходимо заменить? На все эти и многие другие вопросы можно ответить, тщательно измерив тормозные диски и фланцы ступиц.Итак, приступим.

Прежде чем что-либо делать, отметьте положение диска относительно фланца ступицы. Маркер или палочка для краски можно использовать для нанесения отметки на одну из шпилек крепления колеса с соответствующей отметкой на лицевой стороне диска рядом с ней. Подобная подгонка фланца ступицы и тормозного диска может стать важной позже при проведении осмотра и обслуживания.

Внимательно осмотрите тормозные диски.Проверьте наличие явных дефектов, коррозии или трещин. Если они имеют глубокие царапины или одна сторона диска кажется значительно толще другой, замена, вероятно, будет наиболее логичным решением. Диск может выглядеть нормально, но это не значит, что он в порядке.

Вот почему следующим шагом является измерение толщины диска. Используйте калибр или специализированный микрометр, предназначенный для этой цели. Его горловина будет достаточно глубокой, чтобы измерить толщину диска в нескольких точках на поверхностях трения.У измерителя также будет один или несколько заостренных наконечников наковальни, которые позволят вам измерить истинную толщину диска, начиная с дна любых глубоких канавок.

Измерьте толщину диска, отметив ротор не менее чем через восемь-десять равных интервалов. Через эти интервалы измеряйте и записывайте толщину ротора. Измеряйте по поверхности трения, а также по окружности диска. Вам нужен слишком тонкий диск, который может сильно отличаться по толщине.Диск в хорошем состоянии должен иметь отклонения по толщине не более чем на 0,001–0,003 дюйма. Разница между показаниями нового (или с измененной поверхностью) ротора не должна превышать 0,001 дюйма.

На всех дисках должна быть нанесена маркировка минимальной толщины или лазерная гравировка на самом диске. В некоторых случаях диск может быть слишком сильно заржавелым или изношенным, чтобы вы действительно могли прочитать числа. В этом случае используйте свой источник служебной информации, чтобы найти спецификацию измерения списания, а также спецификацию вариации толщины или параллельности.Если диск близок к размеру сброса, нет смысла продолжать с ним, так как он должен быть заменен.

Если диск прошел так далеко и не вышел из строя, можно измерить биение тормозного диска. Бесшумные роторы многих автомобилей с передним приводом должны быть заблокированы коническими шайбами и гайками, затянутыми в соответствии с рекомендованной спецификацией, прежде чем измерять биение. Это дублирует положение диска при установке колеса.

Установите основание циферблатного индикатора на компонент подвески, который является частью того же узла, например поворотный кулак.Не устанавливайте основание на конце рулевой тяги или на поперечном рычаге, поскольку эти компоненты могут перемещаться во время теста и влиять на точность измерения. Доступны специальные индикаторы с круговой шкалой с гибкими монтажными валами, которые позволяют быстро найти подходящую точку крепления для основания индикатора с циферблатом.

Наконечник циферблатного индикатора должен быть предварительно нагружен и перпендикулярен поверхности диска, примерно на 0,5 дюйма от края диска. Установите циферблатный индикатор на ноль, затем медленно поверните ротор.Следите за иглой и отметьте места высокого и низкого биения. Установите циферблатный индикатор на место, затем повторите измерение биения на внутренней поверхности трения диска. На большинстве автомобилей допустимое биение диска составляет 0,002 дюйма или меньше.

Биение, выходящее за рамки технических характеристик, может быть причиной не самого диска, а того, к чему он прикреплен. Снимите диск, затем проверьте состояние его внутренней монтажной поверхности, а также монтажной поверхности фланца ступицы. Если между диском и ступицей скопилась ржавчина, коррозия или грязь, они могут оттолкнуть диск от ступицы, что приведет к чрезмерному биению, неравномерному износу и пульсации педали

Перед измерением биения фланца ступицы удалите с фланца скопившуюся ржавчину, грязь или другие загрязнения проволочной щеткой.Используется аналогичная установка циферблатного индикатора. Однако из-за расположения шпилек крепления колеса это измерение необходимо проводить около внешнего края фланца. Измерительный наконечник циферблатного индикатора должен быть расположен перпендикулярно обработанной внешней поверхности фланца.

Проверните узел подшипника ступицы вручную. Проверьте подшипник на шероховатость, люфт или шум. Состояние подшипника напрямую влияет на ступицу. Если показание индикатора люфта подшипника больше чем.004 дюйма, подшипник является подозрительным. Изношенный или ослабленный ступичный подшипник будет способствовать биению ступицы и диска.

Установите циферблатный индикатор на ноль. Затем поверните фланец ступицы не менее двух раз и обратите внимание на высокие и низкие точки биения. Отметьте эти точки на фланце. Если фланец ступицы показывает биение более 0,002 дюйма или если показания несовместимы, могут потребоваться дальнейшие корректирующие действия. Некоторые плохо изготовленные ступицы могут достигать или превышать этот предел, когда они новые. Биение на 0,0005 дюйма на фланце ступицы может привести к.Биение 001 дюйм на фрикционной поверхности диска.

Биение диска может быть связано с накоплением допусков. Небольшое биение на фланце ступицы в сочетании с небольшим биением на тормозном диске приводит к биению диска, которое близко или превышает допустимые допуски. Эту ситуацию можно смягчить, повернув диск относительно фланца ступицы. Вот почему было важно пометить (проиндексировать) диск и ступицу, прежде чем начинать измерения.

Производитель, возможно, уже проиндексировал диск и ступицу во время сборки, и в этом случае может быть сложно улучшить комбинацию, изменив все вокруг.Если вы отметили высокую точку на диске, а также ступицу, попробуйте расположить их друг напротив друга, прежде чем повторно измерять биение диска. Таким образом, возможно, удастся привести биение диска в соответствие со спецификациями. Также может потребоваться несколько попыток, прежде чем вы придете к наилучшей возможной комбинации индексации. Единственное ограничение — количество шпилек крепления колеса на фланце ступицы.

Биение фланца ступицы от 0,003 до 0,009 дюйма также можно исправить с помощью конических шайб, которые устанавливаются между внутренней поверхностью диска и фланцем ступицы.Биение фланца ступицы более 0,005 дюйма не может быть исправлено с помощью регулировочной шайбы. Комбинация диска, регулировочной шайбы и фланца ступицы может препятствовать свободному вращению диска.

Проверьте биение фланца ступицы после измерения биения поверхности трения диска. Проверьте биение фланца ступицы, повернув диск на 180 ° на фланце ступицы. Если верхняя точка изменится на 180 °, диск может быть в порядке или готов к замене поверхности после того, как фланец ступицы будет установлен.

Все, что мы делали до этого момента, было направлено на уменьшение биения диска без фактического восстановления поверхности тормозного диска.Если исходный диск будет использоваться повторно, последним шагом будет шлифовка его поверхности на автомобильном тормозном станке. Основным преимуществом автомобильного токарного станка является то, что он восстанавливает поверхность диска в той же рабочей плоскости, в которой он будет работать, когда транспортное средство вернется на дорогу. Любые накопленные (сложенные) допуски будут автоматически компенсированы. Конечно, все это напрасно, если диск впоследствии будет удален и неправильно проиндексирован во время сборки.

Не испортите работу, затянув проушины колеса ударным ключом.Затяните их вручную по схеме звезды. В качестве последнего шага, когда автомобиль стоит на земле, а его вес лежит на шинах, затяните колесные проушины с рекомендованным крутящим моментом, используя ту же схему. После того, как автомобиль начал движение, следует повторно проверить проушины для легкосплавных колес на предмет надлежащего крутящего момента. Попросите клиента вернуться через день или два, чтобы вы могли убедиться, что все по-прежнему надежно затянуто. — Карл Сейферт

Скачать PDF

Sealey Комплект износа тормозного диска: Automotive

| Цена: | 152 доллара.21 год + $ 107,13 Перевозка |

Знаете ли вы, что для автомобилей требуются разные комплекты передних и задних тормозов? Подтвердите, что вы покупаете правильный набор (-ы) для ваших нужд.

Ford Mustang Service Manual: Проверка биения — Тормозной диск и ступица — Тормозная система — Общая информация

Тормозная система (описание и работа)

Расположение компонентов

+

Автомобиль оборудован вакуумным или гидроусиленным тормозом. система. Тормозная система представляет собой раздельную гидравлическую систему. В тормозах передних колес используется двухпоршневой тормозной суппорт и дисковый тормоз. система.В задних тормозах используется однопоршневой тормозной суппорт и дисковая тормозная система. Стояночная тормозная система — это механическая система, управляемая независимый ручной управление стояночным тормозом и саморегулирующийся. 4-колесная антиблокировочная тормозная система или антиблокировочная тормозная система с контролем тяги (4WABS) не является обязательным комплектация на всех моделях кроме Cobra. Cobra имеет АБС и антипробуксовочную систему как стандартное оборудование.

Давление

Руководство по эксплуатации ВНИМАНИЕ: Тормозная жидкость содержит простые эфиры полигликолей и полигликоли.Избегайте контакта с глаза. После работы тщательно вымыть руки. При контакте тормозной жидкости глаза, промыть глаза Бег …Другие материалы:

Таблица симптомов

Осмотр и проверка

ВНИМАНИЕ: Не удерживайте рулевое колесо (3600) за упоры в течение

увеличенное количество

время. Это может привести к повреждению насоса гидроусилителя рулевого управления (3A674). ПРИМЕЧАНИЕ. Перед ремонтом устройства выполните следующие предварительные проверки.

рулевая система:

…

Свеча зажигания

Зажигание двигателя (описание и работа)

Восемь отдельных катушек зажигания (12029): устанавливаются непосредственно над каждой свечой зажигания (12405).контролируются модулем управления трансмиссией (PCM) для правильного

последовательность стрельбы. Свеча зажигания: меняет т …

Оконный регулятор — Power

Стекло, рамы и механизмы (описание и принцип действия)

Компонент Расположение Лобовое стекло

Наружные молдинги лобового стекла устанавливаются вместе с лобовым стеклом.

стекло. Лобовое стекло снаружи

молдинги нельзя заменить без снятия ш …

Проверка бокового биения тормозного диска

1.Требования к измерениям: на колесе отсутствует люфт при наклоне. При необходимости отрегулируйте зазор ступичных подшипников передних колес.

2. Установите переходную пластину (специальный инструмент 9510/1) на ступицу колеса. Момент затяжки колесных гаек (крепежных гаек): 130 Нм.

1035-46

3. Вставьте держатель индикатора часового типа, например Вставьте деталь № 03.9314-5500.3 / 01 в тормозной суппорт, определите центральное положение и установите его, повернув барашковый винт.

Банкноты

При необходимости установите держатель индикатора часового типа с комплектом для переоборудования Ate, арт.03.9314-5510.3 / 01 (более длинный барашковый винт и кронштейн для индикатора часового типа при необходимости).

с четырьмя поршнями фиксированного суппорта тормоза: Убедитесь, что расширитель пружина расположения проушины на монтажной пластине фиксированного суппорта не поврежден, когда держатель стрелочный установлен на месте. Тормоз с плавающим суппортом: для установки держателя индикатора часового типа необходимо снять тормозные колодки.

4. Установите индикатор часового типа с небольшим предварительным натягом. Установите измерительную стрелку на максимальный диаметр тормозной поверхности.

1036A — 46

5.Поверните тормозной диск и определите биение на индикаторе часового типа.

Макс. допустимое биение установленного тормозного диска макс. 0,1 мм.

Примечание

Плавающая рама тормоза с плавающим суппортом может касаться тормозного диска после снятия тормозных колодок. При вращении диска при необходимости отодвиньте плавающую раму.

Биение снятого тормозного диска: макс. 0,05 мм.

6. Если биение тормозного диска превышает 0,1 мм, снимите тормозной диск и проверьте биение ступицы колеса.Отметить положение диска относительно ступицы колеса.

1035-46

Проверка бокового биения тормозного диска

Напечатано в Германии — XXV, 1992

7. Проверьте биение ступицы колеса следующим образом: Измерьте один раз снаружи (стрелка) и один раз внутри области шпильки колеса на поверхности ступицы. Осторожно снимите стрелочный индикатор в области выреза ступицы колеса.

Для установки индикатора часового типа используйте универсальный магнитный держатель индикатора часового типа, например поставляемый компанией SNAP-ON (номер для заказа PMF 137) или держателем индикатора часового типа (VW 387).

Банкноты

Убедитесь, что тормозные шланги и тормозные магистрали не повреждены при снятии и установке тормозного суппорта.

Указанный выше номер заказа SNAP-ON. PMF 137 действителен для полного комплекта индикатора часового типа, поскольку отдельный держатель индикатора часового типа не продается отдельно.

Комплект индикатора часового типа можно также использовать для проверки бокового биения тормозного диска.

- 1038-46

8. Чрезмерное биение ступицы колеса:

Заменить ступицу колеса.Биение ступицы колеса в год:

Очистка ровных и центрирующих поверхностей тормозного диска и ступицы колеса. Затем нанесите на центрирующую поверхность ступицы колеса тонкий слой Optimoly TA.

Установить тормозной диск на ступицу колеса в другом положении, радиально смещенном относительно ступицы колеса. Повторите измерения с установленной переходной пластиной — специальный инструмент 9510/1. Если боковое биение по-прежнему превышает 0,1 мм, тормозной диск необходимо заменить.

Примечание

Если биение тормозного диска было уменьшено за счет смещения тормозного диска относительно ступицы колеса, один винт с потайной головкой 6 мм можно не устанавливать, если были установлены два винта с потайной головкой 6 мм.

Читать здесь: Момент затяжки для гидравлической тормозной системы

Была ли эта статья полезной?

C2 & C3 Corvette Измерение биения ротора

Вождение Corvette должно быть захватывающим, но никто не хочет испытывать острых ощущений, когда ваша педаль тормоза падает на пол со знаком «Стоп» или перед вами останавливается машина. Это случилось со многими владельцами Corvette, особенно после ремонта тормозов из-за необычной конструкции дисковых тормозов 1965–1982 годов.

Проблема вызвана чрезмерным биением ротора, который нагнетает воздух в суппорты, что приводит к неожиданной потере торможения. Проверка биения ротора важна для всех автомобилей с дисковыми тормозами, но особенно необходима для корветов C2 и C3, потому что их роторы, передние ступицы и задние шпиндели были произведены не так, как более современные конструкции.

Corvette 1965 года был первой попыткой GM создать дисковые тормоза для серийных автомобилей, и инженеры хотели, чтобы эти тормоза были отличными. Помните, что Дунтов хотел, чтобы Корветы соревновались с Кобрами и Ягуарами в изнурительных гонках на выносливость, таких как Ле-Ман и Себринг… и побеждали!

Результат был впечатляющим для серийного автомобиля той эпохи: дисковые тормоза с большим вентилируемым ротором и четырехпоршневым фиксированным суппортом на колесо.(Даже два десятилетия спустя у большинства автомобилей с дисковыми тормозами было всего 2 поршня по сравнению с Corvette 16.)

Большие вентилируемые роторы были приклепаны к шпинделям сзади и к ступицам спереди. С этой конструкцией не возникло никаких проблем (за исключением ремонта стояночных тормозов), когда узел ротора / шпинделя или узел ротора / ступицы был заменен другим узлом, приклепанным на заводе. Однако при замене только одной детали часто возникала серьезная проблема.

Монтажные поверхности ротора на роторах, ступицах и шпинделях не были точно обработаны.Эти поверхности были только черновой резкой, потому что они должны были быть склепаны вместе, установлены на опорные поверхности, а затем точно обработаны для обеспечения очень низкого биения ротора.

Возьмем, к примеру, заводской шпиндель с биением (биением) 0,005 дюйма на сопрягаемой с ротором поверхности. К нему был приклепан ротор, а затем обработан так, чтобы добиться очень малого биения, скажем, идеального 0,000 дюймов для этого примера. Чтобы получить такое низкое биение, поверхность тормозных колодок ротора не параллельна поверхности сопряжения со шпинделем на эффективный 0.005 дюймов, чтобы отменить биение шпинделя. Все было хорошо до тех пор, пока не были заменены ротор, шпиндель или ступица, или даже если исходный ротор не был переустановлен с другим выравниванием относительно шпинделя или ступицы.

Если бы ротор был переустановлен с выравниванием по шпинделю почти на 180 градусов, биение было бы 0,010 дюйма или более, потому что биение шпинделя 0,005 добавляется к биению ротора 0,005. Это эффект увеличения допусков в сборке. В этом случае допуски можно добавлять или вычитать в зависимости от совмещения двух частей.Кроме того, если на этом шпинделе был установлен другой ротор с идеально параллельными сопрягаемыми поверхностями колодок и шпинделя, биение было бы более 0,005 дюйма. То же самое, если на исходный ротор был установлен идеально обработанный шпиндель. В любом случае биение будет опасно высоким.

Это немного сложнее по двум причинам. Во-первых, ротор можно выровнять только в пяти положениях, поскольку он имеет только пять отверстий под шпильки под гайки. Во-вторых, биение шпинделя или ступицы обычно измеряется сразу по окружности проушины гайки с радиусом 3 дюйма, в то время как биение ротора обычно измеряется на поверхности колодки почти с радиусом 6 дюймов.Нередко можно найти оригинальный шпиндель с биением 0,005 дюйма или более. Если с этим шпинделем будет использоваться идеально обработанный новый ротор, то биение в сборе будет почти 0,010.

Вам не обязательно знать математику, просто помните, что роторы C2 и C3 всегда следует проверять на биение. Это очень важно, если были заменены роторы, шпиндели или ступицы. Изменения биений ротора не происходит при замене только тормозных колодок или суппортов.

Какое биение является проблемой? Для передних роторов моя цель была 0.001 или 0,002 дюйма, потому что они тормозили большую часть времени. Что касается задних роторов, хотя чем меньше, тем лучше, у меня никогда не было проблем с биением до 0,003 дюйма. Это были спецификации, которые я использовал для суппортов с оригинальными манжетными уплотнениями. VanSteel, которая почти 40 лет специализируется на подвеске, рулевом управлении и тормозах Corvette, теперь продает только суппорты, в которых вместо манжетных уплотнений используются уплотнительные кольца. Дэн Дорсетт сказал, что их суппорты с уплотнительными кольцами могут выдерживать биения до 0,005 дюйма.

К тому времени, когда появились C4 Corvettes, дисковые тормоза были уже довольно давно, и производство роторов и шпинделей с очень низким биением было обычной практикой как для OEM, так и для запчастей.Точно так же современные сменные роторы, шпиндели и ступицы для корветов 1965–82 годов обычно имеют очень низкие биения. Если новые изготовленные роторы используются с новыми шпинделями или ступицами, вероятность чрезмерно большого биения ротора и потери тормозов снижается.

Однако у поставщиков запчастей неизбежно есть расхождения, а плохо обработанные детали иногда проскальзывают, поэтому разумно проверять биение при замене деталей тормозов на любом автомобиле с дисковыми тормозами. Это быстро, легко и обеспечивает душевное спокойствие.

2/23

01. Роторы были приклепаны к передним ступицам и задним шпинделям на корветах 1965-82 годов, а затем обработаны с очень низким биением, создавая согласованный набор. При замене ротора, шпинделя или ступицы новое биение может быть опасно высоким.

3/23

02. Биение переднего ротора легко измерить. Просто снимите пылезащитный колпачок подшипника и шплинт, чтобы временно затянуть гайку ступичного подшипника. Если ротор больше не приклепан, установите и затяните все пять зажимных гаек.

4/23

03 . Биение заднего ротора более точно измеряется от автомобиля. На автомобиле осевой зазор заднего ступичного подшипника затрудняет измерения, поскольку полуосный вал перемещается и наклоняет шпиндель при его вращении.Откручивание полуоси от Т-образного рычага устраняет этот эффект. В качестве альтернативы поддомкрачивание Т-образного рычага до тех пор, пока полуось не станет параллельным, уменьшает эффект.

5/23

23.06

04-05. Наконечник циферблатного индикатора должен располагаться рядом с внешней частью поверхности колодки ротора. Кроме того, наконечник этого типа индикатора должен быть перпендикулярен измеряемой поверхности. У индикаторов рычажного типа рычаг должен быть параллелен поверхности.

23.07

06. Установленные на заводе манжетные уплотнения подходят, если биение ротора не велико.Суппорты Corvette прочно прикреплены болтами к кронштейну, поэтому поршни суппорта сжимаются внутрь и наружу при каждом обороте ротора с большим биением. Это действие нагнетает воздух в тормозную систему, вызывая потерю тормозов.

23.08

07 . В конструкции поршня суппорта на вторичном рынке для корветов 1965–1982 годов используются уплотнительные кольца вместо манжетных уплотнений OEM.Дэн Дорсетт из VanSteel говорит, что эта конструкция менее чувствительна к биению ротора, но предупреждает, что биение все равно должно быть ниже 0,005 дюйма.

23.09

08. Измерение биения на задних шпинделях обычно проводится сразу за пределами шпилек гайки, что составляет чуть менее 3 дюймов радиуса. Биение шпинделя вызывает биение ротора, которое почти в два раза выше, потому что поверхность колодки внешнего ротора почти вдвое больше.

10/23

09. При установке бывших в употреблении роторов необходимо удалить ржавчину, окалину или отложения с внутренней поверхности, которая соприкасается с задним шпинделем или передней ступицей. Не менее важно очистить поверхность шпинделя, которая сопрягается с ротором.

23.11

10. Когда достигается малое биение ротора, его центрирование должно быть отмечено, чтобы его можно было повторно установить с таким же выравниванием при будущих работах. Левый и правый также должны быть отмечены, как и передние и задние, когда это необходимо.

12/23

13/23

11-12. Передние роторы можно выровнять в пяти различных положениях, соответствующих пяти отверстиям под гайки. Однако задние роторы имеют только одно положение для выравнивания, где большие регулировочные отверстия стояночного тормоза совпадают с соответствующими отверстиями в шпинделе.

14/23

13 . Замена роторов и шпинделей на вторичном рынке и их эксплуатационные характеристики обычно производятся с меньшими допусками, чем оригинальные заводские детали C2 и C3.Но все же разумно проверить биение, даже если используются все новые детали.

15/23

14. Магнитное основание позволяет быстро прикрепить индикатор вне автомобиля к столу или тискам или на автомобиле к раме или подвеске. Гибкий рычаг упрощает установку индикатора биения. Индикатор перемещается в нужное положение, а затем гибкий рычаг жестко фиксируется на месте поворотом рычага.

16/23

15. Прокладки могут использоваться для уменьшения биения ротора. Отрежьте прокладки и поместите их поверх шпилек гайки и вокруг них. Латунные прокладки различной толщины доступны во многих магазинах бытовой техники или промышленных товаров.

17/23

16. У направленных роторов есть дополнительная проблема с центровкой. Они отмечены стрелкой, указывающей направление вращения, поэтому их можно использовать только с левой или с правой стороны автомобиля. На фотографии изображена система койловера VanSteel на их смещенном Т-образном рычаге.

18/23

17. Если вы амбициозны, вы можете измерить биение колес и шин одновременно.Это не связано с торможением, но может помочь отследить вибрацию.

19/23

18 . Индикатор рычажного типа или роликовый наконечник и использование клейкой ленты на протекторах шин помогают при измерении осевого биения шин.

20/23

19. Когда на заводе устанавливались заклепки, головки заклепок часто были значительно смещены относительно центра (вала) заклепки. Диаметр корпуса заклепки составляет 5/16 дюйма (0,312 дюйма).

21/23

20 . Установка шайбы в расточенное отверстие заклепки ротора упрощает точную центровку штампа в центре корпуса заклепки.

22/23

21. Сверлить заклепки на машине намного проще с помощью сверлильного станка. Совет: используйте сверло 1/4 дюйма, штампованное из быстрорежущей стали (HSS). Сверла для строительных магазинов часто не справляются с этой задачей. Рекомендуется смазочно-охлаждающая жидкость и низкая скорость.

23/23

22.