| Годы производства | 1970-1985 гг. |

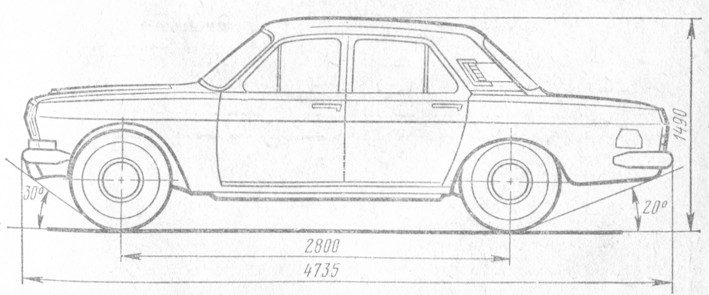

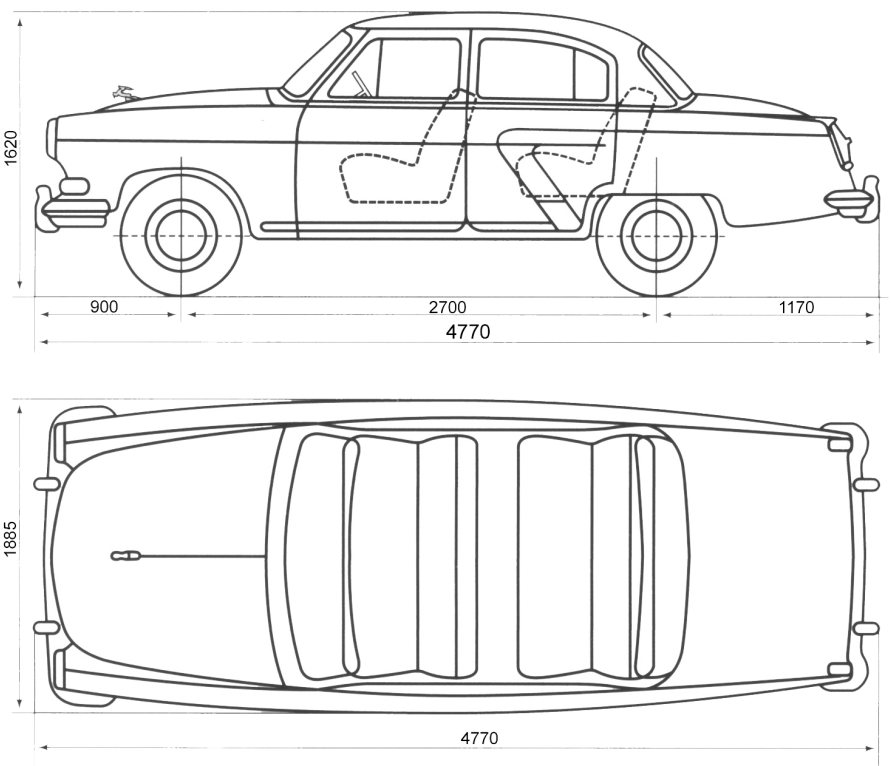

| Тип кузова | 4-х дверный седан |

| Число мест | 5 |

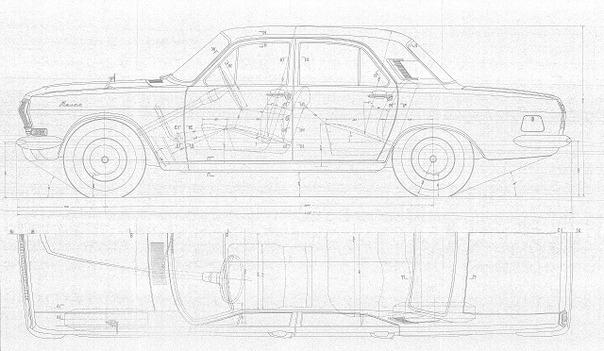

| Компоновка автомобиля | Переднемоторная, заднеприводная |

| Колёсная формула | 4 х 2 |

| Класс | средний |

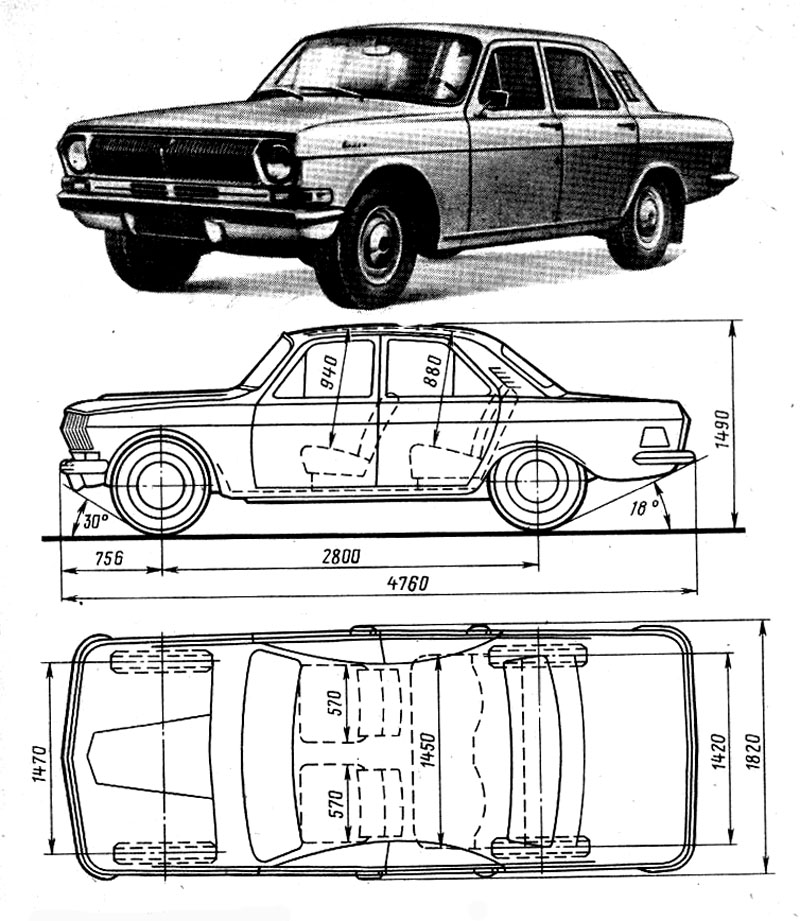

| Габариты | |

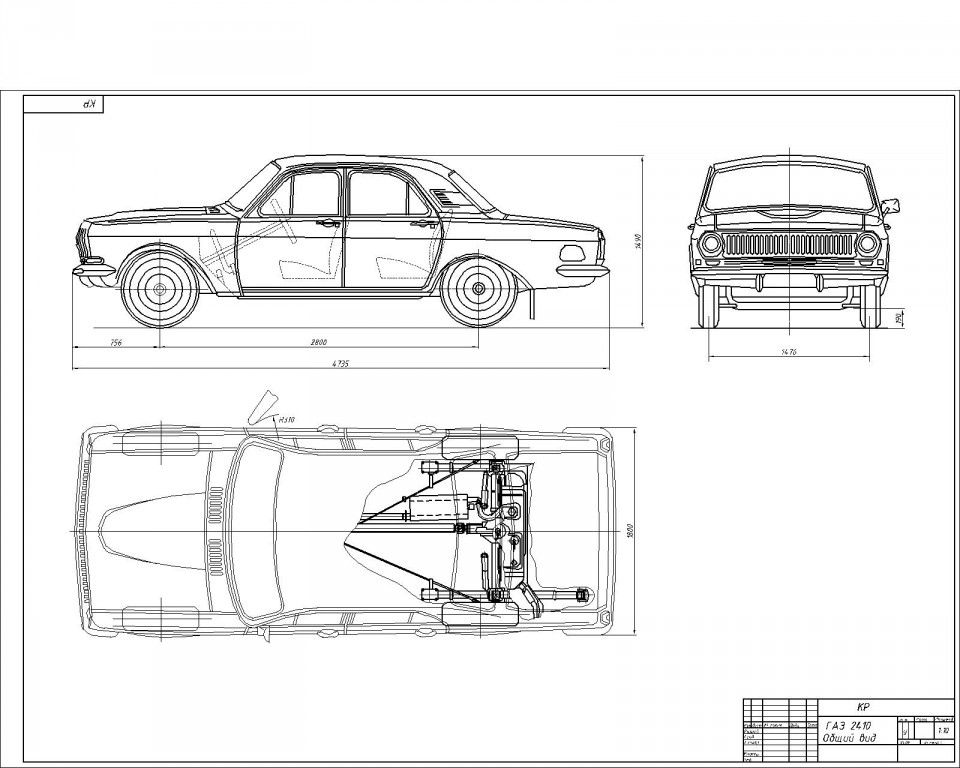

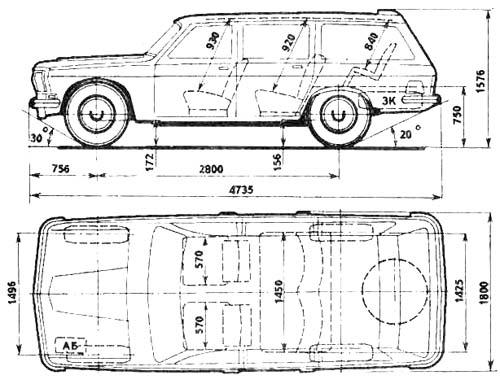

| Длина | 4735 мм. |

| Ширина | 1800 мм. |

| Высота | 1490 мм. |

| Колесная база | 2800 мм. |

| Колея передняя/задняя | 1476 / 1420 мм. |

| Клиренс | 180 мм. |

| Снаряженная масса | 1420 кг. |

| Допустимая полная масса | 1820 кг. |

| Двигатель ГАЗ-24 | |

| Модификации двигателя | 24Д-АИ-93, (2401-АИ-76) |

| Тип | Рядный |

| карбюратор К-126Г, двухкамерный | |

| Число цилиндров | 4 |

| Порядок работы цилиндров | 1-2-4-3 |

| Число клапанов/расположение | 8 / верхнее |

| Рабочий объём | 2445 см3 |

| Максимальная мощность | 95(85)л. с. при 4500 об/мин с. при 4500 об/мин |

| Максимальный крутящий момент | 186,3 (175)Н·м, при 2200—2400 об/мин |

| Диаметр цилиндров | 92 мм. |

| Ход поршня | 92 мм |

| Степень сжатия | 8,2 (6,7) |

| Клапанный механизм | OHV |

| Охлаждение | жидкостное |

| Материал блока цилиндров: | алюминий, мокрые гильзы из чугуна |

| Материал ГБЦ | алюминий |

| Трансмиссия | |

| Тип КПП | Механическая |

| Число передач | 4-х ступенчатая |

| Эксплуатационные характеристики | |

| Максимальная скорость | 145 км/ч. |

| Расход топлива город/трасса | 13 л./ 10 л. |

| Объём топливного бака | 55 л. |

| Электрооборудование | 12 В |

| ГАЗ-24-01 1970-1971 гг. | автомобиль такси, дефорсированным двигатель ЗМЗ-24-01, фонарем зеленого цвета, на кузова «шашечки», салон из кожзаменителя. |

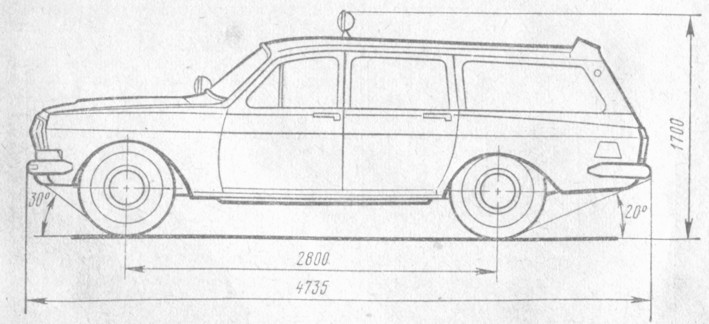

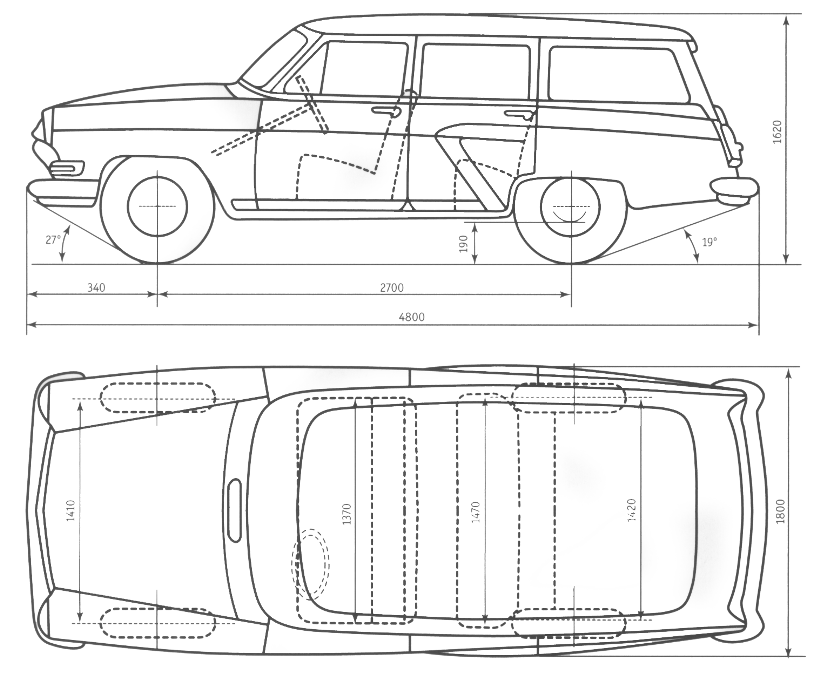

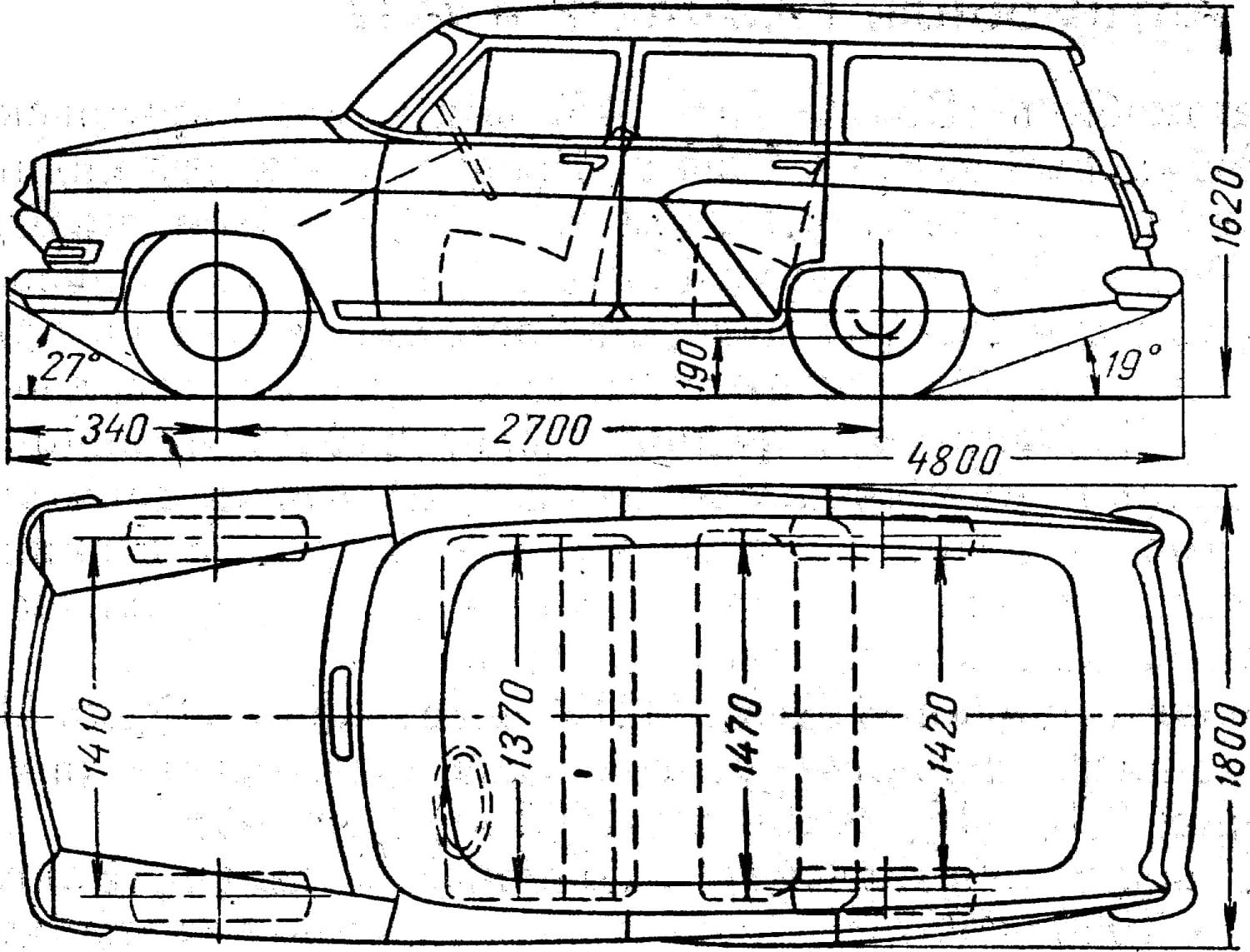

| ГАЗ-24-02 1972-1987 гг. | пятидверный кузов универсал. |

| ГАЗ-24-03 | санитарный на базе ГАЗ-24-02. |

| ГАЗ-24-04 | автомобиль такси, пятидверный кузов универсал,дефорсированный двигатель ЗМЗ-24-01. |

| ГАЗ-24-07 1977-1985 гг. | автомобиль такси, газобаллонное оборудование. |

| ГАЗ-24-24 | автомобиль спецслужб, «догонялка» или «сопровождение», модифицированной двигатель от ГАЗ-13 «Чайка» — ЗМЗ-2424 V8, 5,53 л, 195 л. с. трехступенчатый автомат. Максимальная скорость 170 км/ч. |

| ГАЗ-24-54 | праворульная экспортная модификация |

| ГАЗ-24-95 4х4 | опытная полноприводная модификация, созданная с использованием агрегатов ГАЗ-69, особенность конструкции — отсутствие рамы. |

| ГАЗ-24А-247 и ГАЗ-24А-948 | соответственно фургон и пикап, мелкосерийные из аварийных такси на Воронежском АРЗ, Рижском и Чебоксарском АРЗ (модель ЧАРЗ-274). |

| ГАЗ-24-76 «Scaldia» | экспортная модификация Волги ГАЗ-24 с кузовом седан |

| ГАЗ-24-77 «Scaldia» | экспортная модификация Волги ГАЗ-24 с кузовом универсал |

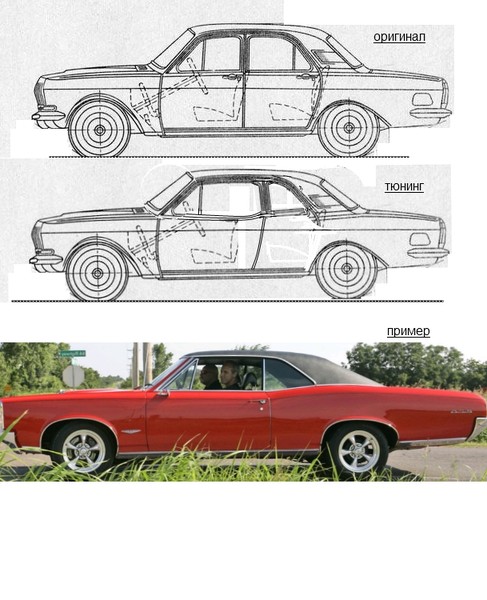

Журнал Бумажное моделирование — 162 — Автомобиль ГАЗ-24 Волга из бумаги и картона :: PAPER-MODELS.RU

В журнале для бумажного моделирования Бумажное моделирование под номером 162 представлены выкройки автомобиля ГАЗ-24 Волга.

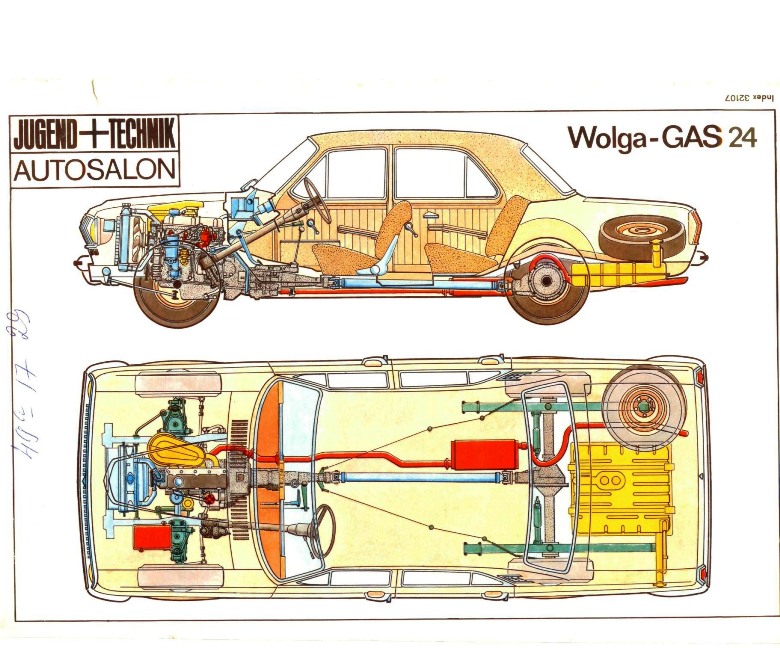

ГАЗ 24 Волга — автомобиль среднего класса, созданный на замену ГАЗ 21. Серийно выпускался на заводе ГАЗ с 1969 по 1992 год. К началу 1960-х годов стало ясно, что модель ГАЗ 21 устаревает и необходимо разрабатывать модель на замену. Первые работы по новой модели в инициативном порядке были выполнены в 1960 году группой дизайнеров завода. В 1959 году в Москве проходила выставка американской промышленности, и, находясь под впечатлением от увиденного, дизайнеры ГАЗ выполнили первые эскизы ГАЗ 24. С 1961 года к работе подключилась группа конструкторов.

Первые серийные машины увидели свет в 1968 году, а на полную мощность конвейер вышел к 1969 году. Модель пользовалась оглушительным успехом. Она завоевала две золотые медали на выставках в Пловдине и Лейпциге. Салон машины стал больше и просторнее. У модели была уникальная система вентиляции. Как раз для нее на задних стойках модели имеются жабры-воздухозаборники. Появились новые тормоза с усилителями и обдув заднего стекла теплым воздухом. В стандартную комплектацию входил радиоприемник.

Салон машины стал больше и просторнее. У модели была уникальная система вентиляции. Как раз для нее на задних стойках модели имеются жабры-воздухозаборники. Появились новые тормоза с усилителями и обдув заднего стекла теплым воздухом. В стандартную комплектацию входил радиоприемник.

С 1969 по 1977 год выпускались автомобили так называемой первой серии по аналогии с производством ГАЗ 21. Они отличались передним сидением диванного типа, которое при необходимости могло стать трехместным, передними бамперами без клыков и вынесенными отдельно от задних фар катафотами. В течение всего производства в модель внедрялись новшества и проводились модернизации. Но происходило это постепенно, поэтому деление на серии по аналогии с моделью ГАЗ 21 в большой степени условно. Существовало много различным переходных моделей, сочетающих в себе детали отделки от машин предыдущих лет выпуска, и новшества, внедренные в производство недавно.

С 1976 года начали производиться автомобили второй серии.

В 1984 году публике представили модернизированный вариант модели: ГАЗ 24-10. Условно можно обозначить эту модель третьей серией. Серийное производство стартовало в 1986 году. Модернизации подверглись многие узлы автомобиля. Например, на заводе изменили конструкцию тормозов. Появились новые, утопленные внешние дверные ручки, бесфорточные передние окна и электрообогрев заднего стекла. Бампера снова были лишены клыков, а с радиаторной решетки исчез хром. Также исчезли габаритные огни под основными фарами и стояночные огни на задних стойках.

Автомобиль имел специальные модификации для таксопарков и широко использовался по всей территории СССР. Последняя машина этой модели была выпущена в 1992 году. ГАЗ 24 стал самой массовой легковой моделью завода ГАЗ.

Последняя машина этой модели была выпущена в 1992 году. ГАЗ 24 стал самой массовой легковой моделью завода ГАЗ.

Облик автомобиля сочетает в себе черты американских моделей конца 1950-х годов. Финальный вариант дизайна автомобиля не копирует ни одну известную модель и полностью самобытен. На фоне иностранных аналогов 1970-х годов модель смотрелась весьма современно. Стоит отметить, что в дизайне машины есть преемственность поколений — горизонтальная решетка радиатора со множеством отверстий практически повторяет решетку на ГАЗ 21 третьей серии. Интерьер автомобиля менялся вместе с ходом производства и неоднократно модернизировался.

У нас можно скачать журнал Бумажное моделирование — 162 — Автомобиль ГАЗ-24 Волга бесплатно, без регистрации и смс.

Книга по ГАЗ-24 Задний мост

< Карданный вал Книга по ГАЗ-24ЗАДНИЙ МОСТ ГАЗ-24

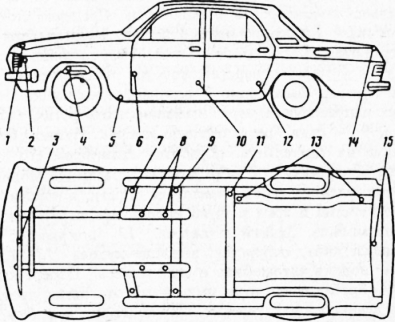

Устройство заднего моста ГАЗ-24

Задний

мост (рис. 107)

состоит из балки с разъемом в средней части,

главной передачи, дифференциала и полуосей с

колесными подшипниками в сборе Левая и правая

части балки явтяются кожухами полуосей

107)

состоит из балки с разъемом в средней части,

главной передачи, дифференциала и полуосей с

колесными подшипниками в сборе Левая и правая

части балки явтяются кожухами полуосей

Правый кожух 26 изготовлен из стальной холоднокатаной трубы (сталь 45) без термической обработки с наружным диаметром 76 мм, которая запрессована ш шфованным концом в картер 27 заднего моста К наружному торцу трубы стыковой сваркой (с оплавлением) приварен кованый квадратный фланец

Левый кожух 36 полуоси изготовлен из такой же стальной трубы, к которой кроме наружного приварен стыковой сваркой внутренний круглый фланец 34, служащий крышкой картера главной передачи

В картере отлиты наливной и сливнои масляные каналы, обеспечивающие подвод маета к подшипникам ведущей шестерни и сатьникам и отвод масла На картере имеется прилив в верхней части гор новины ведущей шестерни В него ударяется резиновый буфер кузова, ограничивающий сближение моста и карданного вала с кузовом

Между

кожухами поставчены две уплотнительные

прокладки из кабельной бумаги толщиной 0,11 мм

Общая толщина обеих прокладок в сжатом состоянии

равна 0,16 мм. К кожухам приварены штампованные из

стального листа подушки рессор и кронштейн

тройника трубопроводов тормозов.

К кожухам приварены штампованные из

стального листа подушки рессор и кронштейн

тройника трубопроводов тормозов.

Главная передача ГАЗ-24 — гипоидная, ее ведущая шестерня смещена вниз от оси ведомой шестерни (на 42 мм). Это увеличивает прочность зубьев и вызывает повышенное скольжение по всей поверхности

зубьев. Гипоидное зацепление снижает шумность передачи, особенно на высоких скоростях движения, но требует применения специального гипоидного масла. Для моста автомобиля ГАЗ-24 допустимо использование только масла по ГОСТ 4003-53.

Ведущая

шестерня закреплена в подшипниках консольно, т.

е. оба ее подшипника расположены по одну сторону

от зубчатого венца. Для уменьшения прогибов

хвостовика шестерни ее зубчатый венец

максимально придвинут к заднему подшипнику.

Снятие этого подшипника с хвостовика шестерни

легко осуществимо при помощи хотя и

специального, но достаточно простого стяжного

съемника.

Для уменьшения прогибов

хвостовика шестерни ее зубчатый венец

максимально придвинут к заднему подшипнику.

Снятие этого подшипника с хвостовика шестерни

легко осуществимо при помощи хотя и

специального, но достаточно простого стяжного

съемника.

Передний подшипник для облегчения сборки надевается на хвостовик ведущей шестерни свободно. Поэтому следует затягивать гайку ведущей шестерни с моментом не менее 15 кг-см, чтобы добиться неподвижности внутреннего кольца подшипника.

Нужно, однако, помнить, что увеличивать момент затяжки гайки более 20 кгс-м недопустимо, так как это может вызвать заклинивание роликов подшипника.

Передаточное

число главной передачи 4,1. Число зубьев 41 и 10.

Число зубьев 41 и 10.

Обе шестерни главной передачи (как и шестерни дифференциала) изготовлены из стали 20ХН2М и цементированы на глубину 1,2 — 1,5 мм. После закалки шестерни главной передачи спаривают и притирают в гипоидном масле, содержащем абразив. Зубья ведущей шестерни должны быть немного тверже, так как она вращается быстрее и скорее притирается. Твердость поверхности зубьев ведущей шестерни ИКС 60-64, ведомой ИКС 58-61.

Подшипники

шестерен главной передачи собирают с

предварительным натягом, чтобы обеспечить

длительную их работу без зазора. Появление

зазора в подшипниках ведет к чрезмерному прогибу

шестерен, задирам на зубьях и к «вою»

шестерен, который можно устранить только заменой

шестерен. Предварительный натяг под-шшшиков

ведущей шестерни значительно меньше, чем

ведомой, в связи с более высокой частотой

вращения ведущей шестерни. Излишний натяг ведет

к перегреву моста при продолжительной езде на

высоких скоростях, затвердению кромок сальников

и их растрескиванию при резком трогании;

перегрев вызывает и появление задиров на зубьях.

Предварительный натяг подшипников зависит от

размеров деталей данного моста, упругих

деформаций колец подшипников и деталей,

возникающих при сборке моста, а также от точности

и правильности регулировки.

Предварительный натяг под-шшшиков

ведущей шестерни значительно меньше, чем

ведомой, в связи с более высокой частотой

вращения ведущей шестерни. Излишний натяг ведет

к перегреву моста при продолжительной езде на

высоких скоростях, затвердению кромок сальников

и их растрескиванию при резком трогании;

перегрев вызывает и появление задиров на зубьях.

Предварительный натяг подшипников зависит от

размеров деталей данного моста, упругих

деформаций колец подшипников и деталей,

возникающих при сборке моста, а также от точности

и правильности регулировки.

Ось

4 сателлитов 5 стопорится штифтом 3, а затем

материал коробки в месте посадки оси надежно

раскернивают. Зубья шестерен дифференциала

нарезают круглой протяжкой. Шестерни могут быть

заменены шестернями дифференциалов автомобилей

УАЗ (со строгаными зубьями) только в комплекте.

Зубья шестерен дифференциала

нарезают круглой протяжкой. Шестерни могут быть

заменены шестернями дифференциалов автомобилей

УАЗ (со строгаными зубьями) только в комплекте.

Опорные

шайбы — стальные, фосфатированные. Для

регулировки зазора в дифференциале

предусмотрено два размера шайбы 9 по толщине: 1,71

004 мм и 1,91 004 мм. Ось сателлитов изготовлена из

стали ЗОХ, цементирована и закалена до твердости

не менее ННС 55. Коробка сателлитов, выполненная

из ковкого перлитного чугуна, перед механической

обработкой подвергается закалке до твердости НВ

197-241. После механической обработки шейки под

подшипники отверстия под ось сателлитов и

сферические поверхности под шайбы сателлитов

закаливаются до твердости не менее ННС 35. Это

обеспечивает высокую износостойкость

соединений.

Это

обеспечивает высокую износостойкость

соединений.

На полуось напрессованы следующие детали: втулка 8 (рис. 108), по которой работает войлочный сальник, пропитанный в горячем масле; подшипник 7; пружинное кольцо 17 и зажимное кольцо 19 подшипника. Зажимное кольцо напрессовано с большим натягом, так как при боковых ударах по колесу только эта посадка удерживает полуось от смещения в мосте. Кроме того, тугая посадка зажимного кольца позволила обеспечить неподвижность внутреннего кольца подшипника без большого натяга в отверстии и тем самым предупредить искажение формы дорожки под шариками.

Пружинное

кольцо 17 повышает надежность крепления

подшипника. Неподвижность внутреннего кольца

подшипника и свободная посадка наружного

увеличивают износостойкость подшипника. Допуски

деталей выбраны так, что подшипник может иметь

лишь изредка небольшой натяг по наружному

диаметру и по торцу наружного кольца. Для гашения

стука под наружное кольцо в кожух ставят

пружинную прокладку 16.

Неподвижность внутреннего кольца

подшипника и свободная посадка наружного

увеличивают износостойкость подшипника. Допуски

деталей выбраны так, что подшипник может иметь

лишь изредка небольшой натяг по наружному

диаметру и по торцу наружного кольца. Для гашения

стука под наружное кольцо в кожух ставят

пружинную прокладку 16.

Все

подшипники заднего моста специальные.

Подшипники полуоси имеют уменьшенный осевой

зазор (не более 0,11 мм) для увеличения запаса на

рост этого зазора (при осевых зазорах более 0,5 мм

могут появиться поломки фланцев полуосей). Кроме

того, подшипники заправлены смазкой на весь срок

эксплуатации и защищены уплотнителями.

Подшипники главной передачи имеют суженные

допуски на монтажную высоту: 0,2 мм в подшипниках

дифференциала и в переднем подшипнике ведущей

шестерни и 0,1 мм в заднем подшипнике ведущей

шестерни. Это облегчает их регулировку в

эксплуатации.

Это облегчает их регулировку в

эксплуатации.

Поверхность беговых дорожек подшипников ведущей шестерни обработана по 10-му классу шероховатости, а торцы роликов обработаны по сфере, что уменьшает шумность моста и повышает износостойкость подшипников.

Болтовые

соединения моста отличаются малыми зазорами в

отверстиях под болты и элементами, исключающими

проворачивание болтов при свинчивании

соединения. Так, гайки болтов крепления тормоза

припаяны к пластине, болты крепления кожухов

имеют лыски, болты крепления ведомой шестерни -

эксцентричные головки. Малые зазоры в болтовых

соединениях требуют повышенной точности

изготовления деталей, но обеспечивают высокую

надежность соединения, так как стержни болтов

работают совместно со стенками отверстий.

Сальники запрессованы не до упора в торец, их положение определяется точными оправками. Запрессовка сальников до упора вызывает их перекос и течь масла. Допускается течь не более 0,5 г в 1 ч или, по крайней мере, такая, которая не требует доливки масла ранее предусмотренных сроков.

На

фланцах полуосей и квадратных фланцах кожухов

полуосей имеются резьбовые отверстия. Они служат

для предварительного крепления соответственно

тормозных барабанов и тормозов, что облегчает

сборку и разборку моста. Бобышки квадратных

фланцев высотой 25 мм позволили сдвинуть

плоскость расположения головок болтов крепления

тормоза в зону за подшипник полуоси, где есть

место для размещения пружинной шайбы.

Наливная пробка картера моста расположена так, чтобы обеспе-чить достаточный для смазки уровень масла и его объем. Излишнее масло (налитое выше кромки наливного отверстия) так же вредно, как и недостаток масла, так как при этом растет температура и давле-ние масла в мосте, что может вывести его из строя. Во избежание чрезмерных давлений предусмотрен клапан, установленный на кожухе моста. Его следует содержать в чистоте во избежание повышения давления масла.

Рис. 107. Редуктор заднего моста ГАЗ-24

Рис. 108. Крепление колеса к полуоси

Некоторые рекомендации по обслуживанию и ремонту заднего моста ГАЗ-24

В

процессе эксплуатации автомобиля следует

периодически проверять уровень масла в картере

моста, доливать и заменять масло, очищать от

грязи клапан 7 (см. рис.

107), подтягивать гайку 17 хвостовика

ведущей шестерни, гайки болтов разъема и болтов

крепления тор-мозов, проверять и восстанавливать

зазоры в подшипниках полуосей и главной

передачи.

рис.

107), подтягивать гайку 17 хвостовика

ведущей шестерни, гайки болтов разъема и болтов

крепления тор-мозов, проверять и восстанавливать

зазоры в подшипниках полуосей и главной

передачи.

Для

проверки зазора в подшипнике полуоси следует

поднять домкратом колесо и резко покачать его

вдоль оси. При наличии зазора надо вынуть полуось

вместе с подшипником и замерить зазор в

под-шипнике. Для этого полуось ставят

вертикально и покачивают подшипник за наружное

кольцо резко вверх-вниз, замечая размах стрелки

индикатора. Ножку индикатора упирают в торец

наружного кольца с противоположной стороны. Если

зазор не превышает 0,2 мм, а при езде слышится стук

в колесе, следует добавить стальную прокладку 16

(см. рис. 108)

под подшипник в кожухе (деталь 12-2403082). Если зазор

превышает 0,5 мм, то подшипник необходимо

за-менить.

рис. 108)

под подшипник в кожухе (деталь 12-2403082). Если зазор

превышает 0,5 мм, то подшипник необходимо

за-менить.

Зазор

в главной передаче измеряют на автомобиле после

отсоединения карданного вала. Следует

расшшшнтовать гайку хвостовика ведущей шестерни

и дотянуть ее ключом с длиной плеча около 0,5 м (рис.109).

При этом фланец удерживают от проворачивания

вилкой с двумя штырями, входящими в отверстия

фланца под болты крепления. Длина вилки должна

быть не менее 0,5 м. После дотягивания гайки

покачивают фланец ведущей шестерни в осевом и

поперечном направлениях. При наличии малейшего

зазора необходимо, отвернув гайку хвостовика,

снять фланец, сальники и внутреннее кольцо

додшшгаика 14 (см. рис.

107) и заменить пакет регулировочных

прокладок 20 и шайб 21 более тонкими. Поставив

новые сальники, проверяют легкость вращения

передачи, как указано ниже, и, если необходимо,

производят регулировку.

рис.

107) и заменить пакет регулировочных

прокладок 20 и шайб 21 более тонкими. Поставив

новые сальники, проверяют легкость вращения

передачи, как указано ниже, и, если необходимо,

производят регулировку.

Затем

измеряют полный угловой свободный ход фланца

ведущей шестерни. Для этого ставят метку (риску)

на кромке грязеотража-теля фланца. Повернув

фланец до упора влево, делают на картере риску,

совпадающую с риской на отражателе. Повернув

фланец до упора вправо, наносят на картере вторую

риску. Расстояние между рисками на картере

соответствует свободному ходу фланца. Если оно

превышает 12 мм, то следует снять мост с

автомобиля и проверить зазоры в дифференциале,

как указано ниже.

При проверке уровня масла в картере или смене масла автомобиль должен стоять на ровной горизонтальной площадке. Недостаток или избыток масла одинаково вредны. Нужно внимательно прислушиваться к шуму работающего моста при движении автомобиля. В случае возникновения сомнений относительно шума моста необходимо обратиться за консультацией к специалистам.

Рекомендуемые способы устранения неисправностей заднего моста, которые могут встретиться в процессе эксплуатации автомобиля, приведены ниже.

Дифференциал

следует разбирать только при износе или поломке

его деталей или для замены шайб полуосевых

шестерен и сателлитов. При разборке не нужно

снимать ведомую шестерню главной передачи. Чтобы

определить потребность в замене шайб, необходимо

до разборки дифференциала проверить щупами

зазор между торцом каждой шайбы 9 (см. рис. 107) и

затылком полуосевых шестерен. Зазор не должен

превышать 0,7 мм. Проверять следует, вдвигая

одновременно два одинаковых щупа с

противоположных сторон полуосевой шестерни в

нескольких угловых положениях (рис. 110). Толщина новых

шайб 9 (см. рис. 107)

равна 1,6-1,7 мм, а шайб 6 равна 0,62-0,72 мм.

Чтобы

определить потребность в замене шайб, необходимо

до разборки дифференциала проверить щупами

зазор между торцом каждой шайбы 9 (см. рис. 107) и

затылком полуосевых шестерен. Зазор не должен

превышать 0,7 мм. Проверять следует, вдвигая

одновременно два одинаковых щупа с

противоположных сторон полуосевой шестерни в

нескольких угловых положениях (рис. 110). Толщина новых

шайб 9 (см. рис. 107)

равна 1,6-1,7 мм, а шайб 6 равна 0,62-0,72 мм.

В

собранном дефференциале шестерни должны

проворачиваться от руки. При проворачивании

шестерен шлицевой оправкой усилие на радиусе 8 см

не должно превышать 5 кгс. Перед сборкой все

шестерни и шайбы нужно смазать гипоидным маслом. Зазор между полуосевой шестерней п шайбой,

замеренный двумя щупами одновременно, должен

бьпь не менее 0,05 мм

Зазор между полуосевой шестерней п шайбой,

замеренный двумя щупами одновременно, должен

бьпь не менее 0,05 мм

Если заменяют шестерни главной передачи, то новую ведомую шестерню насаживают на коробку сателлитов (до установки оси сателлитов) легкими ударами резинового молотка равномерно по всей окружности Предварительно надо убедиться в отсутствии грязи и забоин на привалочных плоскостях коробки сателлитов и шестерни Гайки болтов крепления шестерни затянуть в порядке крест-накребт до отказа и зашплинтовать

Дифференциал

в сборе проверить на биение затылка ведомой

шестерни Если эта шестерня заменена новой, а

подшипники остаются старые, то удобно проверить

биение до напрессовки подшипника дифференциал,

поместив шейки под подшипники в призмы (рис. 111) Биение затылка не

должно превышать 0,08 мм Аналогично проверяют

биение с подшипниками в сборе (при их замене) до

запрессовки наружных колец в кожухи моста Если

биение превышает 0,08 мм, то необходимо снять

ведомую шестерню, снова ее поставить, повернув на

пол-оборота, а затем повторно проверить биение

111) Биение затылка не

должно превышать 0,08 мм Аналогично проверяют

биение с подшипниками в сборе (при их замене) до

запрессовки наружных колец в кожухи моста Если

биение превышает 0,08 мм, то необходимо снять

ведомую шестерню, снова ее поставить, повернув на

пол-оборота, а затем повторно проверить биение

При проверке полуоси в центрах токарного станка биение шеек и наружного диаметра шлицев не должно превышать 0,07 мм, а биение фланца 0,12 мм Если необходимо, нужно править потуось При скручивании шлицев полуось заменяют Изношенные шеики можно восстановить твердым хромированием или металлизацией Диаметр шейки под подшипники равен 40^°0° мм, диаметр шейки под новое запорное кольцо 38^ мм

Фланец

хвостовика ведущей шестерни можно проверить в

центрах при помощи угольника 2 и щупа 3 (рис. 112)

Щель не должна превышать 0,2 мм

112)

Щель не должна превышать 0,2 мм

Рис. 109. Затяжка гайки хвостовика ведущей шестерни

Рис. 110 Проверка зазора в дифферен циале

Рис. 111. Проверка биения дифференциала

Рис. 112. Проверка биения фланца ведущей шестерни

Регулировка редуктора заднего моста ГАЗ-24

Регулировать

мост нужно только при замене шестерен главной

передачи или при устранении зазора подшипников

Шестерни приходится менять очень редко. Чтобы

устранить «вой» моста, вызываемый мелкими

задирами на зубьях, необходимо заменить

шестерни, так как регулировка таких шестерен

только увеличивает шум моста. Не рекомендуется

уменьшать боковой зазор в зацеплении. Небольшую

слабину в подшипниках шестерен следует

устранять регулировкой предварительного натяга

(нужно строго следить, чтобы не нарушилось

положение каждой из шестерен).

Не рекомендуется

уменьшать боковой зазор в зацеплении. Небольшую

слабину в подшипниках шестерен следует

устранять регулировкой предварительного натяга

(нужно строго следить, чтобы не нарушилось

положение каждой из шестерен).

Предварительный натяг подшипников ведущей шестерни регулируют изменением толщины пакета прокладок 6 (рис. 113). Для уменьшения предварительного натяга количество прокладок увеличивают, для увеличения часть прокладок удаляют. В результате регулировки осевое перемещение ведущей шестерни должно быть устранено. После устранения осевого зазора ведущая шестерня должна легко проворачиваться от руки.

Гайка

17 (см. рис. 107)

по окончании регулировки должна быть затянута до

отказа моментом 15-20кгс м. Нельзя ослаблять гайку

для шплинтовки. Ее нужно только дотягивать до тех

пор, пока отверстие под шплинт

рис. 107)

по окончании регулировки должна быть затянута до

отказа моментом 15-20кгс м. Нельзя ослаблять гайку

для шплинтовки. Ее нужно только дотягивать до тех

пор, пока отверстие под шплинт

не совпадет с прорезью гайки. Одновременно с затяжкой гайки необходимо проворачивать ведущую шестерню,

чтобы не было перекоса роликов в подшипнике. Это указание следует обязательно выполнять, иначе мост может выйти из строя.

Для

затяжки гайки нужно иметь кроме Г-образного

накидного ключа вилку длиной 0,5 м для удержания

фланца при затяжке гайки и проворачивания фланца

(см. рис.109).

Когда сопротивление затяжки гайки начинает

увеличиваться, следует через каждую четверть

оборота, сделанного ключом, производить вилкой

несколько быстрых качательных движений. При

недостаточной затяжке гайки разрушаются

регулировочные прокладки и появляется опасное

осевое перемещение ведущей шестерни.

При

недостаточной затяжке гайки разрушаются

регулировочные прокладки и появляется опасное

осевое перемещение ведущей шестерни.

После регулировки необходимо проследить за нагреванием подшипников во время езды. При движении в течение 20-30 мин со скоростью 60-70 км/ч нагрев горловины картера не должен превышать 95° С (вода, попавшая на горловину, не должна кипеть). При чрезмерном нагреве следует добавить прокладки для уменьшения предварительного натяга. При длительной езде в жаркую погоду на высоких скоростях температура может превышать 100° С.

Предварительный

натяг подшипников дифференциала регулируют

изменением общей толщины пакетов прокладок 2 и 9

(оба пакета имеют одинаковую толщину, см. рис. 113).

Увеличение общей толщины обоих пакетов

увеличивает предварительный натяг подшипников 1

и 10, который должен быть 0,18-0,26 мм. После

регулировки подшипников ведомая шестерня должна

легко вращаться от руки без осевого перемещения

или боковой качки. Перемещение можно проверить

через отверстия пробок картера или горловину

ведущей шестерни (лучше индикатором).

рис. 113).

Увеличение общей толщины обоих пакетов

увеличивает предварительный натяг подшипников 1

и 10, который должен быть 0,18-0,26 мм. После

регулировки подшипников ведомая шестерня должна

легко вращаться от руки без осевого перемещения

или боковой качки. Перемещение можно проверить

через отверстия пробок картера или горловину

ведущей шестерни (лучше индикатором).

Регулировку надо производить в следующем порядке.

Набрать

предварительно два пакета прокладок 2 и 9 (см. рис. 113)

каждый толщиной 1,3 мм. Прочесть на ободе ведомой

шестерни (рис.114)

отклонение В монтажного расстояния Е (см. рис. 113). Если отклонение имеет знак «минус», то

следует переложить из пакета прокладок 9 в пакет

прокладок 2 прокладки толщиной, равной величине

отклонения. При плюсовом значении отклонения

перекладывают прокладки из пакета прокладок 2 в

пакет прокладок 9.

Если отклонение имеет знак «минус», то

следует переложить из пакета прокладок 9 в пакет

прокладок 2 прокладки толщиной, равной величине

отклонения. При плюсовом значении отклонения

перекладывают прокладки из пакета прокладок 2 в

пакет прокладок 9.

Собрать половины моста без ведущей шестерни. Между поверхностями разъема картера должны быть две бумажные прокладки 11 (картер моста автомобилей, выпущенных до 5 сентября 1969 г., собирался с одной прокладкой). Провернуть ведомую шестерню; если она вращается туго и нет осевого перемещения, разобрать мост на две половины и дополнительно поставить между поверхностями разъема бумажные прокладки 11.

Универсальные и индивидуальные газовые постоянные

Универсальные и индивидуальные газовые постоянные известны из закона идеального газа.

Индивидуальная газовая постоянная — R

Индивидуальная газовая постоянная зависит от конкретного газа и связана с молекулярной массой газа. Значение не зависит от температуры. Индивидуальная газовая постоянная R для газа может быть рассчитана на основе универсальной газовой постоянной R u (приведенной в нескольких единицах ниже) и молекулярной массы газа M gas :

R = R u / M gas [1]

В британской системе мер наиболее распространенными единицами измерения индивидуальной газовой постоянной являются фут-фунт / оторочка o R .В системе СИ наиболее распространенными единицами измерения являются Дж / кг K .

Преобразование единиц: 1 Дж / кг K = 5,97994 фут-фунт / снаряд ° R и 1 фут-фунт / снаряд ° R = 0,167226 Дж / кг K.

Индивидуальная газовая постоянная для газов:

Для полной таблицы — поверните экран!

| Газ | Молекулярный Вес | Индивидуальная газовая постоянная — R | ||||||||

| Имя | Формула | [г / моль], [кг / кмоль] | [Дж / кг K] | [кДж / кг K] | [Wh / (кг K)] | [ккал / (кг K)] , [британские тепловые единицы (ИТ) / фунт ° F] | [ккал / (фунт ° F)] | [фут-фунт f / фунт ° R] | [фут-фунт f / slug ° R] | |

| Ацетилен | C 2 H 2 | 26. 038 038 | 319,32 | 0,3193 | 0,08870 | 0,07627 | 0,0623 | 59,350 | 1910 | |

| Воздух | Смесь | 28,9647 | 287,05 9007 9004 9004 | 0,06856 | 0,0560 | 53,353 | 1717 | |||

| Аммиак | NH 3 | 17.031 | 488,21 | 0,4882 | 0,13561 | 0,11661 | 0,0952 | 90,740 | 2919 | |

| Аргон | Ar39,948 | 208,13 | 39,948 | 208,13 | 0 0,04971 | 0,0406 | 38,684 | 1245 | ||

| Бутан | C 4 H 10 | 58.122 | 143,05 | 0,1431 | 0,03974 | 0,03417 | 0,0279 | 26,588 | 855 | |

| Бутен | C 4 H 8 | 56,106 | 900,190,1482 | 0,04116 | 0,03539 | 0,0289 | 27,543 | 886 | ||

| Диоксид углерода | CO 2 | 44. 010 010 | 188,92 | 0,1889 | 0,05248 | 0,04512 | 0,0368 | 35,114 | 1130 | |

| Оксид углерода | CO | 28,010 | 296,84 | 28,010 | 296,84 | 0,07090 | 0,0579 | 55,171 | 1775 | |

| Угольная кислота | H 2 CO 3 | 62.025 | 134,05 | 0,1341 | 0,03724 | 0,03202 | 0,0261 | 24,915 | 802 | |

| Хлор | Cl 2 | 70,906 | 117,26| 70,906 | 117,26 900 0,03257 | 0,02801 | 0,0229 | 21,794 | 701 | | |

| Хлорметан | Ch4Cl | 50.488 | 164,68 | 0,1647 | 0,04575 | 0,03933 | 0,0321 | 30. 608 608 | 985 | |

| Дихлорфторметан | CHCl2F | 102,923 | CHCl2F | 102,923 | 0,01929 | 0,0158 | 15,015 | 483 | ||

| Этан | C 2 H 6 | 30.069 | 276,51 | 0,2765 | 0,07681 | 0,06604 | 0,0539 | 51,393 | 1654 | |

| Этен | C 2 33 29 4 | 28,0 | 0,2964 | 0,08233 | 0,07079 | 0,0578 | 55,086 | 1772 | ||

| Фтор | F 2 | 37.997 | 218,82 | 0,2188 | 0,06078 | 0,05226 | 0,0427 | 40,670 | 1309 | |

| Гелий | He | 4,003 | 2077,1 9007 9004 | 0,496100,4050 | 386,047 | 12421 | ||||

| Водород | H 2 | 2. 016 016 | 4124,2 | 4,1242 | 1,14563 | 0,98506 | 0,8043 | 766,541 | 24663 | |

| Бромистый водород | HB42 | 80,912 | 102,79| 0,02454 | 0,0200 | 19,099 | 614 | | |||

| Хлористый водород | HCl | 36.461 | 228,04 | 0,2280 | 0,06334 | 0,05447 | 0,0445 | 42,384 | 1364 | |

| Сероводород | h3S | 34,081 | 243.96 | 34,081 | 243.96 | 0,05827 | 0,0476 | 45,344 | 1459 | |

| Криптон | Kr | 83.798 | 99,22 | 0,0992 | 0,02756 | 0,02370 | 0,0193 | 18,441 | 593 | |

| Метан (природный газ) | CH 4 | 16,042 | 0,5183 | 0,14397 | 0,12379 | 0,1011 | 96,329 | 3099 | ||

| Неон | Ne | 20. 180 180 | 412,02 | 0,4120 | 0,11445 | 0,09841 | 0,0803 | 76,579 | 2464 | |

| Азот | N 2 | 28,013 | 296.80 900 0,08245 | 0,07089 | 0,0579 | 55,165 | 1775 | |||

| Двуокись азота | NO 2 | 46.006 | 180,73 | 0,1807 | 0,05020 | 0,04317 | 0,0352 | 33,590 | 1081 | |

| Трехфтористый азот | NF 371,002 | NF3 | 71,002 | 0,03253 | 0,02797 | 0,0228 | 21,765 | 700 | ||

| Закись азота | N 2 O | 44.012 | 188,91 | 0,1889 | 0,05248 | 0,04512 | 0,0368 | 35,112 | 1130 | |

| Кислород | O 2 | 31,999 | | 0,07218 | 0,06206 | 0,0507 | 48,294 | 1554 | ||

| Пропан | C 3 H 8 | 44. 096 096 | 188,56 | 0,1886 | 0,05238 | 0,04504 | 0,0368 | 35,045 | 1128 | |

| Пропен | C 3 H 6 | 42,0 3 H 6 | 42,0 | 0,1976 | 0,05489 | 0,04719 | 0,0385 | 36,724 | 1182 | |

| Диоксид серы | SO 2 | 64.064 | 129,78 | 0,1298 | 0,03605 | 0,03100 | 0,0253 | 24,122 | 776 | |

| Гексафторид серы | SF 6 | 146,055 | 0,01581 | 0,01360 | 0,0111 | 10,581 | 340 | |||

| Триоксид серы | SO 3 | 80.063 | 103,85 | 0,1038 | 0,02885 | 0,02480 | 0,0203 | 19,302 | 621 | |

| Водяной пар | H 2 O | 18,015 | 461,5 | 0,12820 | 0,11023 | 0,0900 | 85,780 | 2760 | ||

| Ксенон | Xe | 131. 293 293 | 63,33 | 0,0633 | 0,01759 | 0,01513 | 0,0123 | 11,770 | 379 | |

Универсальная постоянная газа — R u 090 9000 Универсальная газовая — R u — фигурирует в законе идеального газа и может быть выражено как произведение между индивидуальной газовой постоянной — R — для конкретного газа — и молекулярной массой — M gas — для газа и одинаково для всех идеальных или идеальных газов : R u = M gas R [2]

Универсальная постоянная, определенная в терминах постоянной Больцмана

Универсальная газовая постоянная может быть определена в терминах постоянной Больцмана k как:

R u = k N A [3]

, где

k = постоянная Больцмана = 1. 381 x 10 -23 [Дж / К]

381 x 10 -23 [Дж / К]

N A = Число Авогадро = 6,022 x 10 23 [1 / моль]

Молекулярная масса газовой смеси

Средняя молекулярная масса смесь газов равна сумме мольных долей каждого газа, умноженных на молекулярную массу этого конкретного газа:

M смесь = Σx i * M i = (x 1 * M 1 + …… + x n * M n ) [4]

, где

x i = мольные доли каждого газа

M i = молярная масса каждого газа газ

Универсальная газовая постоянная — R u — в альтернативных единицах

- атм.см 3 / (моль К): 82,057338

- атм. фут 3 / (фунт-моль · К): 1,31443

- атм. фут 3 / (фунт-моль o R): 0,73024

- атмл / (моль.K): 0,0820 57338

- бар.

см 3 / (моль.К): 83.144598

см 3 / (моль.К): 83.144598 - бар.л / (моль.К) : 0,083144 598

- Btu / (фунт-моль o R): 1,9872036

- кал / (моль.K): 1,9859

- эрг / (моль · К): 83144 598

- л.с. · ч / (фунт-моль o R): 0,0007805

- дюймов рт.ст. ( 3 / фунт-фут) фунт-моль o R): 21,85

- Дж / (моль · K): 8,3144598

- кДж / (кмоль · K): 8,3144598

- Дж / K): 8314,472

- (кгс / см 2 ). Л / (моль K): 0,084784

- кПа.см 3 /(mol.K): 8314.4 598

- кВтч / (фунт-моль o R): 0,000582

- lbf.ft / (фунт-моль R) o : 1545,349

- мм рт. Ст. 3 / (фунт-моль · К): 999

- мм рт. Ст. Фут 3 / (фунт-моль o R): 555

911. l80 / (фунт-моль · K) (мол. К): 62,363577

l80 / (фунт-моль · K) (мол. К): 62,363577 - Па · м 3 / (мол. К): 8,3144 598

- фунт / кв.футов 3 / (фунт-моль o R): 1545,3465

- psi.ft 3 / (фунт-моль o R): 10,73

- Торр · см 3 / (мол. K): 62364

См. Также:

— Другие свойства материала

— Закон идеального газа — Газы очень сжимаемы, причем изменения плотности напрямую связаны с изменениями температуры и давления.

— Смесь газов — Свойства смесей газов.

— Подробнее о температуре

Easy24 Gas — Vattenfall

Переключить навигацию

Hilfe Майн Ваттенфаль Abmelden

Privatkunden

Strom

Газ

Wärme

Солнечная

Электронная мобильность

Vorteilswelt

Магазин Vattenfall

Вор Орт

Geschäftskunden

Убер Ваттенфаль

Strom

Газ

Wärme

Солнечная

Электронная мобильность

Vorteilswelt

Магазин Vattenfall

Вор Орт- Газ

Ihre Postleitzahl 24 серии — United Electric Controls

Реле перепада давления серии Delta-Pro ™ 24

Недорогое реле перепада давления Delta-Pro серии 24 предлагает уникальное сочетание компактных размеров, отличных характеристик и защиты окружающей среды для OEM-приложений. Delta-Pro, доступный с латунными или полисульфоновыми соединениями под давлением, идеально подходит для применений с горячим или холодным воздухом, водой, газом или маслом.

Delta-Pro, доступный с латунными или полисульфоновыми соединениями под давлением, идеально подходит для применений с горячим или холодным воздухом, водой, газом или маслом.

Обзор

Прецизионный переключатель мгновенного действия и чувствительные диафрагмы в совокупности обеспечивают узкую зону нечувствительности и воспроизводимость примерно ± 1% от полного диапазона. Удобный, доступный извне регулировочный винт имеет многооборотный режим, что обеспечивает легкую настройку заданного значения. Благодаря сбалансированной по усилию конструкции реле перепада давления Delta-Pro отличается превосходной вибростойкостью.

- Коррозионно-стойкий литой корпус NEMA 4

- Соединения под давлением из латуни или полисульфона

- Клеммная колодка, проводка

- Самые дешевые реле перепада давления

- JIT-доставка

Основные моменты

Посетите нашу страницу сертификатов для всех 24 серий Сертификаты

- Внесен в список UL и сертифицирован cUL.

R u = M gas R [2]

R u = k N A [3]

, где

k = постоянная Больцмана = 1. 381 x 10 -23 [Дж / К]

381 x 10 -23 [Дж / К]

N A = Число Авогадро = 6,022 x 10 23 [1 / моль]

M смесь = Σx i * M i = (x 1 * M 1 + …… + x n * M n ) [4]

, где

x i = мольные доли каждого газа

M i = молярная масса каждого газа газ

см 3 / (моль.К): 83.144598

см 3 / (моль.К): 83.144598  l80 / (фунт-моль · K) (мол. К): 62,363577

l80 / (фунт-моль · K) (мол. К): 62,363577 — Другие свойства материала

— Закон идеального газа — Газы очень сжимаемы, причем изменения плотности напрямую связаны с изменениями температуры и давления.

— Смесь газов — Свойства смесей газов.

— Подробнее о температуре

Delta-Pro, доступный с латунными или полисульфоновыми соединениями под давлением, идеально подходит для применений с горячим или холодным воздухом, водой, газом или маслом.

Delta-Pro, доступный с латунными или полисульфоновыми соединениями под давлением, идеально подходит для применений с горячим или холодным воздухом, водой, газом или маслом.