Техническое обслуживание рулевого управления автомобиля

Требования, предъявляемые к рулевому управлению:

- обеспечение высокой маневренности автомобиля;

- минимальные затраты энергии на управление;

- минимальные обратные удары на рулевое колесо при движении на неровной дороге;

- отсутствие люфтов в приводе;

- стабилизация управляемых колес в направлении прямолинейного движения;

- правильная кинематика поворота управляемых колес, обеспечивающая чистое качение управляемых колес без бокового проскальзывания.

Требования Технического регламента о безопасности колесных транспортных средств (№ 720 от 9.2009 г.):

- Изменение усилия при повороте рулевого колеса должно быть плавным во всем диапазоне угла его поворота. Неработоспособность усилителя рулевого управления транспортного средства (при его наличии на транспортном средстве) не допускается.

- Самопроизвольный поворот рулевого колеса с усилителем рулевого управления от нейтрального положения при работающем двигателе не допускается.

- Суммарный люфт в рулевом управлении не должен превышать предельных значений, установленных изготовителем в эксплуатационной документации, или при отсутствии данных, установленных изготовителем, следующих предельных значений:

- транспортные средства категории M1 и созданные на базе их агрегатов транспортные средства категорий М2, N1 и N2 -10°;

- транспортные средства категорий М2 и М3 — 20°;

- транспортные средства категорий N — 25°.

- Повреждения и отсутствие деталей крепления рулевой колонки и картера рулевого механизма, а также повышение подвижности деталей рулевого привода относительно друг друга или кузова (рамы), не предусмотренное изготовителем транспортного средства (в эксплуатационной документации), не допускаются. Резьбовые соединения должны быть затянуты и зафиксированы способом, предусмотренным изготовителем транспортного средства. Люфт в соединениях рычагов поворотных цапф и шарнирах рулевых тяг не допускается. Устройство фиксации положения рулевой колонки с регулируемым положением рулевого колеса должно быть работоспособно.

- Применение в рулевом механизме и рулевом приводе деталей со следами остаточной деформации, с трещинами и другими дефектами не допускается.

- Уровень рабочей жидкости в резервуаре усилителя рулевого управления должен соответствовать требованиям, установленным изготовителем транспортного средства в эксплуатационной документации. Подтекание рабочей жидкости в гидросистеме усилителя не допускается.

Основные работы по техническому обслуживанию рулевого управления Техническое обслуживание механизмов рулевого управления носит плановый характер. Объем выполняемых работ определяется видом технического обслуживания.

Ежедневное техническое обслуживание (ЕО).

Необходимо проверять свободный ход рулевого колеса, состояние креплений сошки, а также ограничителей максимальных углов поворота управляемых колес. Кроме этого необходимо ежедневно проверять зазор в шарнирах гидроусилителя и в рулевых тягах, а также работу гидроусилителя и рулевого управления. Эти проверки выполняют при работающем двигателе.

Эти проверки выполняют при работающем двигателе.

Первое техническое обслуживание (ТО-1).

Провести контрольный осмотр и крепёжные работы. Проверить, не деформированы ли элементы рулевой колонки. Все крепёжные работы следует проводить обязательно по всем резьбовым соединениям, с усилением, соответствующим ТУ (корончатые гайки рулевых шарниров следует попытаться подтянуть гаечным ключом не расшплинтовывая их – если они стронутся с места, тогда их следует расшплинтовать и затянуть с соответствующим усилием).

После крепёжных работ следует проверить свободный ход рулевого колеса (люфт) с помощью люфтомеров-динамометров (рисунок 1).

Рисунок 1 — Измеритель суммарного люфта рулевого управления автомобилей (грузовых, легковых, автобусов и троллейбусов) ИСЛ-М по ГОСТ Р 51709-2001

Прибор предназначен для измерения суммарного угла поворота рулевого колеса до начала движения управляемых колес, а также суммарного угла поворота рулевого колеса при нормированном усилии на рулевом колесе. Принцип действия приборов основан на измерении угла поворота рулевого колеса АТС посредством преобразования импульсного сигнала оптико-механического датчика угла поворота в интервале срабатываний датчика движения управляемых колес при выборе люфта рулевого управления в обоих направлениях вращения руля, а также при превышении установленного порога сигнала от тензометрического датчика усилия. Конструктивно прибор выполнен в виде электронного блока, который крепится на руле АТС и выносного датчика движения управляемых колес. В электронном блоке прибора размещаются датчик усилия для поворота руля, оптико-мехаический преобразователь угла поворота, буквенно-цифровой индикатор и микропроцессорный преобразователь сигналов. Приборный блок крепится на рулевое колесо при помощи захвата.

Принцип действия приборов основан на измерении угла поворота рулевого колеса АТС посредством преобразования импульсного сигнала оптико-механического датчика угла поворота в интервале срабатываний датчика движения управляемых колес при выборе люфта рулевого управления в обоих направлениях вращения руля, а также при превышении установленного порога сигнала от тензометрического датчика усилия. Конструктивно прибор выполнен в виде электронного блока, который крепится на руле АТС и выносного датчика движения управляемых колес. В электронном блоке прибора размещаются датчик усилия для поворота руля, оптико-мехаический преобразователь угла поворота, буквенно-цифровой индикатор и микропроцессорный преобразователь сигналов. Приборный блок крепится на рулевое колесо при помощи захвата.

Люфт в рулевых шарнирах у автомобилей категории М1 проверяются резким покачиванием в противоположные стороны смежных тяг. Люфт в маятниковом рычаге определяется покачиванием конца рычага в вертикальной плоскости.

При ТО-1 проверяют крепление и шплинтовку гаек рычагов поворотных цапф, гаек и шаровых пальцев продольной и поперечной рулевых тяг, состояние уплотнителей шаровых пальцев, устраняют обнаруженные неисправности. Проверяют крепление и при необходимости закрепляют сошку механизма рулевого управления на валу, картер рулевого механизма на раме и контргайку регулировочного винта вала рулевой сошки. Проверяют зазор и величину усилия поворота рулевого колеса с помощью динамометра, зазор в шарнирах привода рулевого механизма.

Зазоры в шарнирных соединениях рулевых тяг проверяют резким покачиванием рулевого колеса в обе стороны. Значительное перемещение при этом продольной рулевой тяги относительно пальцев указывает на необходимость устранения зазора в шарнирных соединениях тяг. Для этого следует расшплинтовать регулировочную пробку в торце тяги, завернуть пробку специальной лопаткой до отказа и отвернуть так, чтобы прорезь в пробке совпала с отверстием для шплинта, после чего зашплинтовать. Таким же образом устраняют зазор и в другом шарнирном соединении тяги.

Таким же образом устраняют зазор и в другом шарнирном соединении тяги.

Второе техническое обслуживание (ТО-2).

В процессе ТО-2 выполняют те же работы, что и при ТО-1, а также проверяют углы установки передних колес и при необходимости выполняют их регулировку; проверяют и при необходимости подтягивают крепление клиньев шкворней, картера рулевого механизма, рулевой колонки рулевого колеса; зазоры рулевого управления, шарниров рулевых тяг и шкворневых соединений; состояние и крепление карданного вала рулевого управления; крепление и герметичность узлов и деталей гидроусилителя рулевого управления.

Регулировка механизма рулевого управления с усилителем зависит от конструкции автомобиля. Все подвижные сопрягаемые детали должны работать без заедания и заклинивания при повороте вала рулевой сошки от одного крайнего положения до другого. Работу усилителя проверяют на специальном стенде или непосредственно на автомобиле при нахождении сошки в крайнем положении [20].

При ТО-2, в порядке сопутствующего ремонта, можно заменять отдельные неисправные легкодоступные детали и целиком узлы рулевого механизма. При необходимости разъединения рулевых тяг путём выпрессовки шаровых пальцев из конических отверстий смежных тяг следует пользоваться специальными съёмниками.

Сезонное техническое обслуживание (СО).

При сезонном техническом обслуживании выполняют работы ТО-2, а также осуществляют сезонную замену смазочного материала. Визуальный контроль технического состояния деталей, агрегатов и механизмов рулевого управления выполняют путем осмотра и опробования. Если доступ к деталям рулевого управления невозможен сверху, то осмотр следует проводить на подъемнике, в осмотровой канаве или на эстакаде. Контроль крепления колонки и рулевого механизма осуществляется путем приложения усилий во всех направлениях. В процессе такой проверки не допускается осевое перемещение или качение рулевого колеса, колодки, а также присутствие стука в узлах рулевого управления.

При проверке креплений картера рулевого механизма, а также рычагов поворотных цапф необходимо поворачивать рулевое колесо около нейтрального положения на 40-50° в каждую сторону. Состояние рулевого привода, а также надежность крепления соединений проверяют при помощи приложения знакопеременной нагрузки непосредственно к деталям привода. Работа ограничителей поворота проверяется визуально при повороте управляемых колес в разные стороны до упора. Для того чтобы проверить герметичность соединений системы гидроусилителя рулевого привода, необходимо удерживать рулевое колесо в крайних положениях при работающем двигателе. Кроме этого, проверку герметичности соединений системы гидроусилителя осуществляют в свободном положении рулевого колеса.

Соединения считаются герметичными, если отсутствует протекание смазочного материала. Кроме этого, при проверке не допускается самопроизвольный поворот рулевого колеса с гидроусилителем рулевого привода от нейтрального положения к крайним или наоборот. Силу трения, а также свободный ход рулевого колеса проверяют при помощи специального прибора, который состоит из динамометра и люфтомера (рисунок 1).

Силу трения, а также свободный ход рулевого колеса проверяют при помощи специального прибора, который состоит из динамометра и люфтомера (рисунок 1).

Перед проверкой механизма рулевого управления доводят до нормы давление воздуха в шинах, проверяют и регулируют по необходимости углы установки и подшипники ступиц управляемых колес. Подтягивают все узлы крепления, автомобиль устанавливают на ровную площадку, а управляемые колеса – в положение для движения прямо.

Люфт в шарнирах проявляется во взаимном относительном перемещении соединяемых деталей. Проверку усилителя рулевого управления осуществляют путем измерения давления в системе гидроусилителя. Для проверки необходимо вставить в нагнетательную магистраль манометр с краном. Замеры давления производят при работающем двигателе на малых оборотах, поворачивая колеса в крайние положения. Давление, которое развивает насос гидравлического усилителя, должно быть не менее 6 МПа. Если давление меньше 6 МПа, то необходимо закрыть кран, после этого давление должно подняться до 6,5 МПа. Если после закрытия крана давление не поднимается, значит, произошла поломка насоса, который необходимо отремонтировать или заменить на новый.

Если после закрытия крана давление не поднимается, значит, произошла поломка насоса, который необходимо отремонтировать или заменить на новый.

Регулировочные работы по рулевому механизму включают в себя работы по регулировке осевого зазора в зацеплении, а также в подшипниках вала винта. Рулевой механизм считается исправным и пригодным для дальнейшего применения, если люфт рулевого колеса при движении по прямой не превышает 10°. Если люфт превышает допустимые значения, то необходимо проверить зазор в подшипниках вала винта. Если в подшипниках имеется достаточно большой зазор, то осевой люфт будет легко ощущаться. Для того чтобы устранить люфт в подшипниках вала, необходимо отвернуть болты, снять крышку картера рулевого механизма и затем удалить одну регулировочную прокладку. После удаления прокладки необходимо снова выполнить проверку осевого люфта. Операцию необходимо повторять до тех пор, пока усилие на поворот руля не будет составлять 3-6 Н. Регулировку зацепления винта (червяка) с роликом регулируют без снятия рулевого механизма. Для этого необходимо отвернуть гайку со штифта вала винта, затем снять шайбу со штифта, после этого при помощи специального ключа поворачивают регулировочный винт на несколько вырезов в стопорной шайбе. В результате этого происходит изменение величины бокового зазора в зацеплении, что, в свою очередь, изменяет свободный ход рулевого колеса. Для того чтобы определить величину люфта в сочленениях рулевого привода, необходимо резко покачивать сошку руля при повороте рулевого колеса. После проверки при необходимости подтягивают резьбовую пробку. Кроме этого при проверке осевого люфта в сочленения добавляют смазку, а при большом износе производят замену шарового пальца или всей тяги в сборе. К основным неисправностям системы управления относятся: обломы и трещины на фланце крепления картера, износ отверстия в картере под втулку вала рулевой сошки и деталей шаровых соединений рулевых тяг; износ червяка и ролика вала сошки втулок, подшипников и мест их посадки; изгиб тяг и ослабление крепления рулевого колеса на валу.

Для этого необходимо отвернуть гайку со штифта вала винта, затем снять шайбу со штифта, после этого при помощи специального ключа поворачивают регулировочный винт на несколько вырезов в стопорной шайбе. В результате этого происходит изменение величины бокового зазора в зацеплении, что, в свою очередь, изменяет свободный ход рулевого колеса. Для того чтобы определить величину люфта в сочленениях рулевого привода, необходимо резко покачивать сошку руля при повороте рулевого колеса. После проверки при необходимости подтягивают резьбовую пробку. Кроме этого при проверке осевого люфта в сочленения добавляют смазку, а при большом износе производят замену шарового пальца или всей тяги в сборе. К основным неисправностям системы управления относятся: обломы и трещины на фланце крепления картера, износ отверстия в картере под втулку вала рулевой сошки и деталей шаровых соединений рулевых тяг; износ червяка и ролика вала сошки втулок, подшипников и мест их посадки; изгиб тяг и ослабление крепления рулевого колеса на валу. При значительном износе рабочей поверхности или при отслоении закаленного слоя червяк рулевого колеса заменяют на новый. При наличии трещин на поверхности ролика вала его меняют на новый. Червяк и ролик необходимо заменять одновременно.

При значительном износе рабочей поверхности или при отслоении закаленного слоя червяк рулевого колеса заменяют на новый. При наличии трещин на поверхности ролика вала его меняют на новый. Червяк и ролик необходимо заменять одновременно.

Изношенные шаровые пальцы, которые имеют сколы или задиры, необходимо заменить на новые. Одновременно с заменой шаровых пальцев осуществляется замена их вкладышей. Сломанные или ослабленные пружины не подлежат восстановлению и заменяются на новые. Нарушение изгиба тяг устраняется правкой тяги в холодном состоянии. Основными неисправностями гидравлического усилителя являются отсутствие усиления при любых частотах вращения коленчатого вала двигателя, а также неравномерное или недостаточное усиление при повороте рулевого колеса в обе стороны. Для того чтобы устранить неисправности системы гидравлического усиления, необходимо слить из системы масло, тщательно промыть составляющие ее детали, а также разобрать насос. Последовательность разборки насоса гидравлического усиления следующая:

- снять крышку бачка и фильтра;

- удерживая предохранительный клапан от выпадения, необходимо снять бачок с корпуса насоса;

- снять распределительный диск;

- снять статор, предварительно отметив его положение относительно распределительного диска и корпуса насоса;

- снять ротор в сборе с лопастями.

Кроме этого при ремонте насоса гидравлического усиления необходимо снять шкив, стопорное кольцо и вал насоса с передним подшипником. Детали насоса необходимо промыть раствором, обмыть водой и затем обдуть сжатым воздухом. При техническом обслуживании необходимо проверять свободное перемещение перепускного клапана в крышке насоса, а также отсутствие задиров или износа на торцевых поверхностях ротора, корпуса и распределительного вала. После проверки, устранения неполадок и сборки насос необходимо проверить на стенде. Рулевой механизм после проверки, ремонта и контроля деталей собирают, регулируют и испытывают с гидравлическим усилителем в сборе. Кроме этого из-за неполадок в системе рулевого управления может возникать стук в процессе движения, неустойчивое движение автомобиля, а также тяжелый поворот рулевого колеса. В том случае, если рулевое колесо туго вращается, необходимо проверить давление в шинах передних колес. Другой причиной туго вращающегося рулевого колеса может быть деформация деталей рулевого привода. В этом случае следует проверить, не согнуты ли рулевые тяги и поворотные рычаги, и заменить деформированные детали. При тугом повороте рулевого колеса также следует проверить уровень масла в картере рулевого механизма и при необходимости долить его до нормы. Если при проверке обнаруживается неисправный сальник, его необходимо заменить на новый. Кроме этого в некоторых случаях причиной тугого вращения рулевого колеса на морозе является загустевание трансмиссионного масла.

В этом случае следует проверить, не согнуты ли рулевые тяги и поворотные рычаги, и заменить деформированные детали. При тугом повороте рулевого колеса также следует проверить уровень масла в картере рулевого механизма и при необходимости долить его до нормы. Если при проверке обнаруживается неисправный сальник, его необходимо заменить на новый. Кроме этого в некоторых случаях причиной тугого вращения рулевого колеса на морозе является загустевание трансмиссионного масла.

При проверке давления в магистрали рулевого управления с гидроусилителем между насосом 2 (рисунок 2) и шлангом 6 высокого давления устанавливают тройник с манометром 4 и вентилем 5. При работающем двигателе на частоте вращения холостого хода передние колеса поворачивают до упора и открывают вентиль 5, наблюдая за давлением масла, которое должно быть не менее 6,5 МПа. Меньшее давление свидетельствует о неисправностях в насосе или распределителе гидроусилителя. Если при закрытом вентиле давление будет повышаться, это укажет на неисправности в распределителе, если будет снижаться — на неисправности в насосе. Если при закрытом вентиле давление хотя и повышается, но остается меньше 6,0 МПа, то это указывает на неисправности обоих узлов.

Если при закрытом вентиле давление хотя и повышается, но остается меньше 6,0 МПа, то это указывает на неисправности обоих узлов.

Для регулирования затяжки шарнирных соединений рулевых тяг, за исключением саморегулирующихся конструкций, предварительно расшплинтовывают резьбовые пробки в наконечниках тяг и поворачивают их до отказа, а затем отворачивают на 0,5 оборота до совпадения прорезей для шплинта. При этом устанавливается нужный зазор между сухарем и ограничителем пружины шарнира.

1 – гидроусилитель; 2,3 – насос и его бачок; 4, 5 – манометр и вентиль тройника; 6 – шланг высокого давления

Рисунок 2 — Прибор для проверки гидроусилителей

Необходимо проверить шаровые шарниры рулевых тяг, перемещая наконечники тяг вдоль оси пальцев. Для проверки при помощи рычага и опоры перемещают наконечник параллельно оси пальцев. Если вкладыш пальца не заклинило в гнезде наконечника тяги, от осевое перемещение наконечника относительно пальца составляет 1…1,5 мм, если вкладыш заклинило, то его необходимо заменить вместе с вкладышем. Кроме того, рулевое колесо может туго вращаться после ремонта маятникового рычага. Это может возникнуть из-за перетянутой регулировочной гайки при замене втулок или оси маятникового рычага. Если гайка затянута неправильно, то маятниковый рычаг будет вращаться в горизонтальном положении под действием собственной массы. Если гайка затянута правильно, то рычаг будет поворачиваться только под действием силы, приложенной к его концу. В том случае, если гайка перетянута, то необходимо ее отвернуть, затем приподнять шайбу и снова затянуть гайку.

Кроме того, рулевое колесо может туго вращаться после ремонта маятникового рычага. Это может возникнуть из-за перетянутой регулировочной гайки при замене втулок или оси маятникового рычага. Если гайка затянута неправильно, то маятниковый рычаг будет вращаться в горизонтальном положении под действием собственной массы. Если гайка затянута правильно, то рычаг будет поворачиваться только под действием силы, приложенной к его концу. В том случае, если гайка перетянута, то необходимо ее отвернуть, затем приподнять шайбу и снова затянуть гайку.

После того как натяжение гайки исправлено, нужно соединить шаровые пальцы тяг с рычагом. Если в рулевом механизме нет неполадок, то проблема заключается в установке углов передних колес. Установку передних колес необходимо проверять после ремонта или замены деталей передней подвески, а также после поездки по неровной дороге. Однако необходимо учитывать, что точную регулировку углов передних колес могут произвести только на специальных стендах (см. раздел ТО шин). Стуки передней подвески во время движения, колебания передних колес, затрудненное управление автомобилем могут появиться в результате увеличения зазоров в соединении деталей рулевого управления из-за износа деталей, ослабления затяжки гаек крепления Наконечников или шаровых пальцев. Для того чтобы устранить зазоры, необходимо подтянуть гайки шаровых пальцев рулевых тяг, регулировочную гайку оси маятникового рычага, гайки шаровых пальцев поворотных рычагов, а также болты крепления рулевого механизма, кронштейна маятникового рычага. Кроме этого для устранения шума нужно отрегулировать зацепление ролика с червяком или подшипников червяка. При резком ухудшении устойчивости автомобиля необходимо остановиться и проверить крепления картера рулевого управления, кронштейна маятникового рычага, кронштейна вала рулевой колонки к кузову, а также затяжку гаек крепления шаровых пальцев.

раздел ТО шин). Стуки передней подвески во время движения, колебания передних колес, затрудненное управление автомобилем могут появиться в результате увеличения зазоров в соединении деталей рулевого управления из-за износа деталей, ослабления затяжки гаек крепления Наконечников или шаровых пальцев. Для того чтобы устранить зазоры, необходимо подтянуть гайки шаровых пальцев рулевых тяг, регулировочную гайку оси маятникового рычага, гайки шаровых пальцев поворотных рычагов, а также болты крепления рулевого механизма, кронштейна маятникового рычага. Кроме этого для устранения шума нужно отрегулировать зацепление ролика с червяком или подшипников червяка. При резком ухудшении устойчивости автомобиля необходимо остановиться и проверить крепления картера рулевого управления, кронштейна маятникового рычага, кронштейна вала рулевой колонки к кузову, а также затяжку гаек крепления шаровых пальцев.

Если в процессе движения руль автомобиля «тянет» в сторону, то проблема, скорее всего, в падении давления в одном из передних колес, поэтому автомобиль отклоняется в его сторону. При падении давления в одном из задних колес автомобиль даже на небольшой скорости начинает водить то в одну сторону, то в другую. Если автомобиль постоянно отклоняется в одну сторону, то причиной этого может быть деформация поворотной цапфы или поворотного рычага из-за быстрого движения по неровной дороге. При этом происходит постоянный занос автомобиля. Если эти детали деформированы настолько, что их невозможно восстановить, то эти детали необходимо заменить на новые.

При падении давления в одном из задних колес автомобиль даже на небольшой скорости начинает водить то в одну сторону, то в другую. Если автомобиль постоянно отклоняется в одну сторону, то причиной этого может быть деформация поворотной цапфы или поворотного рычага из-за быстрого движения по неровной дороге. При этом происходит постоянный занос автомобиля. Если эти детали деформированы настолько, что их невозможно восстановить, то эти детали необходимо заменить на новые.

При наличие люфтов в рулевых шарнирах запрещена эксплуатация автомобилей. Исключение составляют шарниры продольных рулевых тяг (грузовых автомобилей). При обнаружении в них повышенного люфта (зазора), его следует устранить наворачиванием (до упора, а затем отпустить на ¼ оборота) регулировочных пробок Г-образным ключом, с последующей шплинтовкой (рисунок 3).

1-пробка; 2-вкладыш; 3-шаровой палец; 4-пружина; 5-упорная втулка; 6- продольная тяга; 7-гайка

Рисунок 3 — Проверка (а) и регулировка (б) люфта в сочленениях рулевого привода, (в)-шарнир продольной рулевой тяги

Просмотров: 6 811

Датчик угла поворота руля — устройство и функции

Каталог товаров

- Рулевое управление Рулевые рейки

- Рулевые рейки с ГУР

- Рулевые рейки с ЭУР

- Механические рулевые рейки

- Насосы ГУР

- Насосы ЭГУР

- Рулевые редукторы с ГУР

- Механические рулевые редукторы

- Для рулевых реек

- Для насосов ГУР

- Для насосов с ЭГУР

- Все товары

- Штоки рулевых реек

- Сальники

- Резиновые кольца

- Все товары

- Поршни суппортов

- Направляющие суппортов

- Штуцер прокачки суппортов

- Все товары

- Сальники

- Резиновые кольца

- Втулка

- Все товары

- Гофры

- Кольца

- Опоры

- Все товары

- Актуатор

- Сопловой аппарат (геометрия)

- Все товары

- Бендиксы стартера

- Вилки стартера

- Втулки стартера

- Все товары

- Новые

- Восстановленные

- Насос форсунки

- Новые

- Восстановленные

- Новые

- Восстановленные

- CHERY AMULET 09-15

- CHERY TIGGO 5 13-

- CHERY TIGGO 7 16-

- Все товары

- ACURA MDX 07-14

- ACURA RDX 06-12

- ACURA TSX 09-14

- Все товары

- CHRYSLER VOYAGER 00-07

- CHRYSLER VOYAGER 90-95

- CHRYSLER VOYAGER 95-00

- Все товары

- JAGUAR F-PACE 16-

Определение неисправностей рулевой рейки. Признаки, причины, как проверить

Неисправности рулевой рейки автомобиля могут не только вызывать дискомфорт вождения, но и стать причиной более серьезных поломок и даже привести к ДТП. Признаками неисправности являются: увеличение механического усилия при повороте рулевого колеса, гул насоса ГУР, течь жидкости гидроусилителя, стук во время езды по неровным дорогам, ржавление вала рейки.

Содержание:

Признаки неисправности рулевой рейки

Большинство автомобилей комплектуются гидроусилителем (ГУР) или электроусилителем (ЭУР) руля. Основные неисправности рулевой рейки в них похожи, однако существуют и отличия, поэтому имеет смысл рассмотреть их отдельно.

Неисправности рулевой рейки с гидроусилителем

Симптомы неисправности рулевой рейки с ГУР зачастую связаны именно с гидравлической системой — жидкостью и насосом. Так, при поломке гидравлической рейки водитель будет ощущать:

- Увеличение усилия при повороте руля. Другими словами, руль становится «тяжелым», и если его можно было крутить буквально одним пальцем, то теперь для поворота необходимо прикладывать значительные усилия.

- Регулярное снижение уровня жидкости ГУР в расширительном бачке. Об этом сигнализирует соответствующая лампа на приборной панели, подтеки жидкости под машиной или на элементах подкапотного пространства.

- Стук при езде. Особенно четко он выражается при езде по неровным дорогам.

- При повороте руля слышен сильный гул. И чем сильнее вывернут руль (неважно в какую сторону) — тем этот гул более громкий. Зачастую гул сопровождается небольшой вибрацией рулевого колеса.

- После поворота руля он медленно или вовсе не возвращается в исходное положение.

- При движении машины прямо, передние колеса не держат траекторию, из-за чего машина «ерзает» по дороге.

Неисправности электрической рулевой рейки

В целом, неисправности электрической рейки схожи с проблемами с гидравлической, кроме подтеков жидкости. Так при выходе из строя рейки с ЭУР часто бывает:

- стук при вращении рулевого колеса;

- закусывание руля;

- неравномерное усилие на рулевом колесе;

- самопроизвольное вращение руля;

- на панели приборов горит значок красного руля.

В целом, неисправности электрической рейки схожи с проблемами с гидравлической, однако вызваны они несколько другими причинами, о которых речь пойдет ниже. Главная проблема в данном случае — вода, которая попадает на шток, либо в блок управления рейкой.

Причины неисправности рулевой рейки

Существует три основные причины по которым вы можете услышать стук в рулевой рейке. Это — износ червячной пары (распределителя), износ зубчатой части вала, выработка вала по втулке.

Так, самым нагружаемым узлом в ее конструкции является сцепление между шестерней и зубчатой основой. Соответственно, здесь со временем могут разрушиться зубья — частично и даже полностью. Это можно понять по стуку при удержании руля во время проезда по неровностям.

В случае отсутствия выработки на зубьях но небольшого люфта на штоке ситуацию можно исправить с помощью регулировочной гайки. Подтянув ее вы установите оптимальное расстояние между зубцами рейки и шестерни. Если же зубья поломаны полностью, то такая рейка подлежит замене (иногда можно заменить только шестерню).

Когда образовалась выработка во втулке. За счет коррозии, вследствие попадания влаги появляется внутри абразив, который и съедает втулку (может пластиковая либо бронзовая). Неисправность устраняется методом замены из специального ремкомплекта.

Неисправность устраняется методом замены из специального ремкомплекта.

Еще одна причина поломки — износ наконечника рулевой тяги или всей тяги полностью. Случается это вследствии разрыва пыльника и вымывание смазки. Обычно эти детали ремонту не подлежат, и соответственно, их меняют на новые. Аналогично и с шаровым наконечником.

Тяга находится в пыльнике, который со временем или под воздействием внешних факторов может потерять целостность. Соответственно, в него попадает пыль, грязь, вода, что играет роль абразива. При движении абразив значительно изнашивает тягу и грязь попадает в рейку, разбивая ее.

В случае, если машина «ерзает» по дороге или руль плохо возвращается в исходное положение — значит, плохо настроена рулевая рейка (хотя возможны и другие варианты, поэтому нужна дополнительная диагностика).

Далее рассмотрим основные причины, из-за которых выходит из строя рулевая рейка с усилителями (гидравлической и электрической рулевой рейки).

Почему возникает неисправность рейки с ГУР

Причины, по которым появляются неисправности рулевой рейки с ГУР:

- Ржавление вала.

Современные производители не всегда делают приводной вал рулевой рейки из качественного металла, и уж тем более не наносят на него большой антикоррозионный слой. По этой причине зачастую происходит ржавление корпуса вала, который «ходит» по сальникам. Из-за этого толщина вала уменьшается и может появиться течь жидкости гидроусилителя со всеми вытекающими последствиями. Зачастую ржавеет после длительной стоянки автомобиля, например, в осенне-зимний период.

Современные производители не всегда делают приводной вал рулевой рейки из качественного металла, и уж тем более не наносят на него большой антикоррозионный слой. По этой причине зачастую происходит ржавление корпуса вала, который «ходит» по сальникам. Из-за этого толщина вала уменьшается и может появиться течь жидкости гидроусилителя со всеми вытекающими последствиями. Зачастую ржавеет после длительной стоянки автомобиля, например, в осенне-зимний период. - Износ резиновых уплотнителей системы ГУР. Это касается как непосредственно сальников и уплотнителей в рейке, так и соединений, находящихся в других частях системы, например, в районе расширительного бачка. Со временем или под воздействием механических причин (дубления, перегрева) резинотехнические изделия теряют свои свойства, из-за чего могут пропускать жидкость, и, соответственно, ее уровень в системе будет снижаться.

- Частичный выход из строя насоса ГУР. Обычно это происходит по естественным причинам (износ) или же при использовании некачественной жидкости для гидроусилителя.

В частности, насос ГУР сильно изнашивается при частых значительных поворотах колес, особенно в ситуации, когда машину с вывернутыми колесами оставляют в таком положении на долгую стоянку.

В частности, насос ГУР сильно изнашивается при частых значительных поворотах колес, особенно в ситуации, когда машину с вывернутыми колесами оставляют в таком положении на долгую стоянку. - Неисправность клапанов распределителя. Это приводит к неправильному движению жидкости по системе, и соответственно, работе усилителя.

- Повреждение поршневой системы гидроцилиндра. Из-за этого не будет создаваться необходимое давление в системе.

- Ослабление или обрыв приводного ремня насоса. Если ремень оборвался полностью — то и насос работать не будет, эта поломка является критичной. Однако зачастую ремень просто растягивается (изнашивается) со временем, поэтому может проскальзывать на шкивах, из-за чего не передавать насосу необходимую для нормальной работы угловую скорость. Соответственно, насос не будет создавать необходимое давление в системе.

Ржавление рейки

Отдельно стоит остановиться на коррозии, поскольку именно по этой причине рейка рулевого чаще всего начинает скрипеть. Дело в том, что зачастую при ремонте (замене) реек в автосервисе их сотрудники фиксируют пыльники универсальными пластиковыми хомутами, поскольку их проще устанавливать. Однако пластиковые хомуты не обеспечивают должной герметичности пыльника.

Дело в том, что зачастую при ремонте (замене) реек в автосервисе их сотрудники фиксируют пыльники универсальными пластиковыми хомутами, поскольку их проще устанавливать. Однако пластиковые хомуты не обеспечивают должной герметичности пыльника.

Большинство производителей реек на их корпусе делают специальные прорези для циркуляции воздуха. А поскольку хомутов два — сверху и снизу, то один из них подсасывает воздух снизу, где он холодный, а второй — сверху, где он теплый. Как результат, на поверхности рейки появляется конденсат и ржавчина. Как показывает практика, для появления очагов ржавления достаточно времени около полугода.

Выработка корпуса

Эта причина возникает только на рейке с гидроусилителем. Канавки внутри на корпусе появляются вследствие редкой замены жидкости. Появляются примеси износа металла которые налипают на тефлоновые кольца. Такой абразив словно рашпилем съедает корпус.

Устраняется только заменой рейки. Проблема не критичная, но мало приятная, ведь у вас будет постоянный стук в рулевой.

Причины неисправностей рейки с электроусилителем

Причинами выхода из строя электрической рулевой рейки могут быть неисправности следующих узлов, входящих в его состав:

- Электронный блок управления. Он отдает команды на электродвигатель на основании полученной информации от поворотных датчиков. Блок выходит из строя крайне редко, однако иногда, что называется, может «заглючить». Бывают и экзотические вариант, например, попал камушек на пластиковую крышку, сделал трещину, и сквозь нее начала попадать влага внутрь корпуса. Как результат — окисление контактов электронного блока. Его ремонт в домашних условиях невозможен, поэтому за помощью нужно обратиться в автосервис.

- Реверсивный электродвигатель с червячным приводом. Это основной исполняющий механизм, который приводит в движение вал. Как и всякий электродвигатель, он имеет ряд типовых возможных неисправностей — износ графитовых щеток, замыкание либо обрыв проводки якоря, износ опорных втулок.

Обычно двигатель можно починить в автосервисе.

Обычно двигатель можно починить в автосервисе. - Червячный привод. В частности, червячная шестерня — она может износиться или в ней стираются зубья. Как правило, в этом случае выполняют замену соответствующего узла.

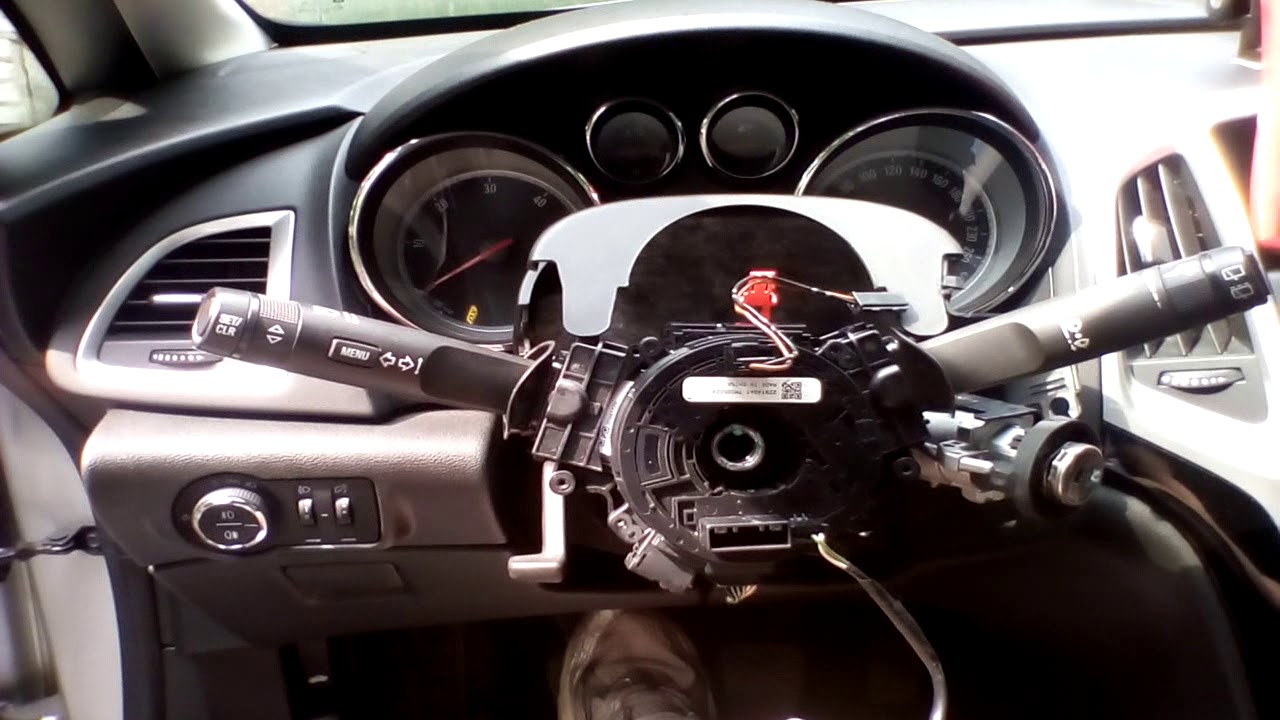

- Поворотные датчики и шлейф. При их выходе из строя или некорректной работе нарушается работа всего ЭУР. Как результат вы получаете неправильный или запоздалый отзыв на поворот руля. Электроника не понимает с каким усилием и какую сторону вам нужно помогать крутить. В зависимости от типа датчиков (аналоговые или цифровые) причиной такой поломки может быть износ, из-за чего появляется увод от центрального положения либо повреждение шлейфа и тогда усилитель вообще отключается в определенный момент.

- Втулки и подшипники. Со временем внутренние втулки электроусилителя могут частично выйти из строя, что приводит к гулу при его работе. Износ втулки приводит к закусыванию или даже заклиниванию рулевого механизма.

Зачастую руль при этом начинает вибрировать при поворотах. если же износился подшипник электромотора из-за попадания влаги, то вы начнете слышать завывание при поворотах.

Зачастую руль при этом начинает вибрировать при поворотах. если же износился подшипник электромотора из-за попадания влаги, то вы начнете слышать завывание при поворотах.

Как определить неисправность рулевой рейки

Многих, особенно начинающих, автолюбителей интересует вопрос о том, как понять неисправность рулевой рейки? В большинстве случаев сделать это можно, непосредственно, находясь за рулем автомобиля, однако износ втулки или выработка в корпусе диагностируется только при снятии или разборке. Также выявить неисправность можно по вышеописанным признакам.

Как проверить рейку рулевую на неисправность и что делать

Диагностику неисправности рулевой рейки необходимо выполнять, основываясь на признаки которые появляются при эксплуацаии. Для начала опишем диагностику рейки с ГУР.

Для начала опишем диагностику рейки с ГУР.

Гул при повороте

Если при вывернутом в крайнее (или близкое к нему) положение рулевом колесе слышен гул — значит, надо проверять состояние гидро- или электроусилителя и составляющие его рабочей системы. При этом гул может возникнуть даже в случае, если уровень жидкости будет в норме. Проверять нужно состояние лопастей насоса (зачастую со временем производительность насоса снижается), состояние его подшипников, натяжение приводного ремня.

Утечка жидкости ГУР

Регулярная утечка — повод проверить систему гидроусилителя, ее уплотнителей. В частности, если автовладелец вынужден часто доливать жидкость в расширительный бачок системы. При этом сопутствующим симптомом неисправности рулевой рейки будет утечка жидкости из магистрали. Она может стекать прямо на землю под машиной (обычно прямо под расширительным бачком) либо потеки видны на пыльниках рулевых тяг.

Зачастую при утечке жидкости в систему попадает воздух (система «завоздушивается»). Его можно видеть по бурлящей жидкости в расширительном бачке. Как указывалось выше, причиной утечки может быть ржавчина на рейке. Чтобы избавиться от нее в дальнейшем, желательно пользоваться нестандартными пластиковыми хомутами для затяжки пыльников, а их металлическими аналогами, обеспечивающими более высокий уровень герметичности.

Его можно видеть по бурлящей жидкости в расширительном бачке. Как указывалось выше, причиной утечки может быть ржавчина на рейке. Чтобы избавиться от нее в дальнейшем, желательно пользоваться нестандартными пластиковыми хомутами для затяжки пыльников, а их металлическими аналогами, обеспечивающими более высокий уровень герметичности.

Стук при езде в передней оси

На самом деле подобный стук может сигнализировать и о неисправности в ходовой автомобиля, поэтому необходимо выполнить дополнительную диагностику. Стук может быть как по центру так с левой с правой стороны. В лучшем случае стук может сигнализировать о порванном пыльнике тяги, в худшем — о проблемах с тягами, рычагами или другими элементами.

Чтобы точно понять из-за чего возникла такая неисправность лучше снять и разобрать рейку. Ведь самым безобидным может быть попускание регулировочной гайки или износ втулки (когда стук справа), а более серьезной проблемой является износ червячной пары.

Порванный пыльник на тяге

При проверке работоспособности рейки необходимо обратить внимание и на целостность пыльника тяги. В идеале он должен быть целым, а резина эластичной. Если он порвался, и внутрь попала грязь — его нужно обязательно заменить, добавить смазки предварительно удалив с механизмов грязь, влагу, мусор.

В идеале он должен быть целым, а резина эластичной. Если он порвался, и внутрь попала грязь — его нужно обязательно заменить, добавить смазки предварительно удалив с механизмов грязь, влагу, мусор.

Рулевая рейка с электроусилителем

Для локализации неисправностей в электрической рулевой рейки необходимо выполнить проверку следующих элементов.

Разбитые втулки

Чаще всего причиной возникновения гула и/или дребезжания руля при повороте (и даже без него) становятся разбитые втулки. Соответственно, нужно выполнить демонтажные работы и проверить их состояние. Обычно восстановлению они не подлежат. Поэтому можно поступить двумя способами — поменять электроусилитель вместе с рейкой в сборе, либо же купить и использовать ремонтный комплект, состоящий в том числе и из втулок.

Заодно имеет смысл проверить состояние червячной передачи (шестерни). Она выходит из строя гораздо реже, однако, если автомобиль имеет большой пробег — обязательно стоит ее проверить.

Датчики поворота

Проверка работы датчиков крутящего момента осуществляется методом компьютерной диагностики. Тут желательно обратиться за помощью в автосервис. Но, как правило, датчики — это достаточно надежные устройства, поэтому редко выходят из строя. такой датчик начинает “глючить” если пыльник, который установлен над ним, поврежден, и во внутрь попадает влага.

Тут желательно обратиться за помощью в автосервис. Но, как правило, датчики — это достаточно надежные устройства, поэтому редко выходят из строя. такой датчик начинает “глючить” если пыльник, который установлен над ним, поврежден, и во внутрь попадает влага.

Электропривод руля

В современных ВАЗах с ЭУРом, при значительном пробеге могут наблюдаются проблемы с электродвигателем. Это ощущается по увеличивающемуся усилию на рулевом колесе. Соответственно, в таком случае желательно проверить состояние щеток, подшипников и обмоток электродвигателя.

Аналогично, как и при проверке гидравлической рейки, нужно обратить внимание на состояние пыльника, наконечников, тяг.

Последствия неисправности рулевой рейки

Также водителей часто интересует вопрос о том, чем грозит неисправность рулевой рейки, и можно ли ее использовать в таком состоянии? И чтобы понять последствия, достаточно знать функцию рулевой рейки.

То есть, первое чем грозит выход из строя рейки — нарушение управления автомобилем. И если на начальной стадии (когда рейка только начала скрипеть и/или гудеть) она еще будет выполнять свои функции, то при ее полном выходе из строя водитель может полностью потерять контроль над автомобилем!

И если на начальной стадии (когда рейка только начала скрипеть и/или гудеть) она еще будет выполнять свои функции, то при ее полном выходе из строя водитель может полностью потерять контроль над автомобилем!

При выявлении неисправности рулевой рейки необходимо не затягивать с диагностикой и выполнением ремонтных работ!

Ремонтировать или ставить новую

Ответ на вопрос о ремонте или замене на новую рейку неоднозначный, и требует комплексного подхода. Самый дорогой, но надежный вариант — замена на оригинальную запчасть. Но такая возможность есть далеко не у всех, поэтому подобный вариант можно рекомендовать лишь обладателям дорогих иномарок премиум-класса, либо автовладельцам, которые могут позволить себе не экономить.

Большинство же автолюбителей покупают так называемые неоригинальные рейки либо контрактные, но еще в хорошем состоянии.

Еще один вариант — покупка и использование ремонтного комплекта. В него входят пыльники, сальники, втулки. Именно этот путь чаще всего и выбирается. Но тут есть два аспекта. Первый — качество такого ремкомплекта. Гнаться за дешевизной не стоит. Второй аспект — кто будет делать ремонт. Этот вопрос весьма актуален, поскольку ремонтный мастер должен обладать соответствующим опытом. Поэтому покупка ремонтного комплекта хорошего качества и обращение на проверенный автосервис — это весьма неплохой вариант ремонта, позволяющий неплохо сэкономить. Только обязательно требуйте гарантию на выполненные работы. И сохраняйте гарантию на купленную рейку или ремонтный комплект.

Но тут есть два аспекта. Первый — качество такого ремкомплекта. Гнаться за дешевизной не стоит. Второй аспект — кто будет делать ремонт. Этот вопрос весьма актуален, поскольку ремонтный мастер должен обладать соответствующим опытом. Поэтому покупка ремонтного комплекта хорошего качества и обращение на проверенный автосервис — это весьма неплохой вариант ремонта, позволяющий неплохо сэкономить. Только обязательно требуйте гарантию на выполненные работы. И сохраняйте гарантию на купленную рейку или ремонтный комплект.

А вот если дело касается рейки с электронным усилителем руля, то тут чаще выбирают именно ремонт, поскольку какой бы сложности не была неисправность, в сервисе всегда рекомендуют менять деталь на новую. Заморачиваться с ремонтом мало кто хочет. Так как шлифовка, если это механическая проблема, не допустима, а электронные неисправности требуют больших затрат времени и навыков, как диагностики, так и пайки. Тут уж каждый сам для себя выбирает что ему доступнее.

Также вам может быть интересно узнать про:

Спрашивайте в комментариях.

Рули и слушай: как диагностировать проблемы рулевой рейки, и чем они чреваты

- Подобрать авто

- Новости

- Статьи

- Тест-драйвы

- Авто с пробегом

- История

- Еще

- Практика

- Тюнинг

- Простые вопросы

- Редкие авто

- Шины и диски

- Эксперт выбирает авто

- Авто Недели

- Грузовики и автобусы

- Рендеры «Колёса.

ру

ру - Интервью

- Гид по покупке авто с пробегом

- Ремонт и обслуживание

- Подобрать авто

- Новости

- Статьи

- Тест-драйвы

- Еще

- Авто с пробегом

- История

- Практика

- Тюнинг

- Гаджеты

- Простые вопросы

- Редкие авто

- Шины и диски

- Эксперт выбирает авто

- Авто Недели

- Грузовики и автобусы

- Рендеры «Колёса.ру

- Интервью

- Гид по покупке авто с пробегом

- Азбука автохимии

- Ремонт и обслуживание

- Вход

- Мой профайл

- Выйти

- Выход

- Подобрать авто

- Новости

- Статьи

- Тест-драйвы

- Авто с пробегом

- История

- Практика

- Тюнинг

- Гаджеты

- Простые вопросы

- Редкие авто

- Шины и диски

- Эксперт выбирает авто

- Авто Недели

- Грузовики и автобусы

- Рендеры «Колёса.ру

- Интервью

- Гид по покупке авто с пробегом

- Азбука автохимии

- Ремонт и обслуживание

Ремонт ×

×Показать еще

Порядок проверки технического состояния элементов рулевого управления

Перед проверкой технического состояния элементов рулевого управления следует подготовить объект диагностирования:

- Установить транспортное средство на горизонтальную ровную площадку с асфальто- или цементобетонной поверхностью.

- Установить управляемые колеса в положение, соответствующее прямолинейному движению.

- Перевести рычаг переключения передач (селектор автоматической трансмиссии) в нейтральное положение. Под неуправляемые колеса транспортного средства подложить противооткатные упоры.

- Определить наличие или отсутствие гидроусилителя на транспортном средстве; при его наличии — определить способ привода насоса и расположение основных его элементов.

Далее в указанном порядке проверяется рулевое управление без вывешивания колес:

- Оценить соответствие всех элементов рулевого управления конструкции транспортного средства.

- Осмотреть рулевое колесо на предмет отсутствия повреждений. В случае применения оплетки рулевого колеса следует оценить надежность ее крепления.

- Оценить надежность крепления рулевого колеса к валу рулевой колонки, для чего приложить знакопеременные ненормируемые усилия к его ободу в направлении вдоль оси рулевой колонки.

- Осмотреть элементы рулевой колонки, находящиеся в кабине автомобиля. Проверить работоспособность устройства регулировки положения колонки (при его наличии) и надежность ее фиксации в заданных положениях.

- Оценить надежность крепления рулевой колонки, для чего приложить знакопеременные ненормируемые усилия к ободу рулевого колеса в радиальном направлении в двух взаимно перпендикулярных плоскостях.

- Проверить работоспособность устройства, предотвращающего несанкционированное использование транспортного средства и воздействующего на рулевое управление, для чего извлечь ключ зажигания из замка и произвести запирание рулевой колонки.

- Оценить легкость вращения рулевого колеса во всем диапазоне угла поворота управляемых колес, для чего повернуть рулевое колесо по направлению движения и против направления движения часовой стрелки до упора. При повороте обратить внимание на легкость вращения без рывков и заеданий, а также отсутствие посторонних шумов и стуков. На транспортных средствах с гидроусилителем рулевого управления проверку осуществлять при заведенном двигателе. После окончания проверки вернуть рулевое колесо в положение, соответствующее прямолинейному движению.

- На транспортных средствах с гидроусилителем определить отсутствие самопроизвольного поворота рулевого колеса от нейтрального положения при работающем двигателе.

- Осмотреть карданные шарниры или эластичные муфты рулевой колонки, оценить надежность их крепления и убедиться в отсутствии не предусмотренных конструкцией люфтов и биений в данных соединениях.

- Осмотреть рулевую передачу на предмет отсутствия повреждений и подтеканий смазочного масла и рабочей жидкости (если рулевая передача является элементом системы гидроусилителя). При возможности убедиться в отсутствии люфтов входного и выходного валов или их биения при повороте рулевого колеса. Оценить надежность крепления картера рулевой передачи к раме (кузову) по наличию всех крепежных деталей и отсутствию его подвижности при вращении рулевого колеса в обе стороны.

- Осмотреть детали рулевого привода на предмет отсутствия повреждений и деформаций. Оценить надежность крепления деталей друг к другу и к опорным поверхностям. Проверить наличие элементов фиксации резьбовых соединений. Фиксация резьбовых соединений производится, как правило, тремя способами: с помощью самоконтрящихся гаек, шплинта и контровочной проволоки.

Самоконтрящаяся гайка может иметь либо снабженный пластмассовой вставкой, либо деформированный участок резьбы для обеспечения плотного охвата резьбы винта.Рис. Способы фиксации резьбовых соединений рулевого управления:

а — самоконтрящейся гайкой; б — шплинтом; в — проволокойВ случае применения шплинтов гайка имеет ряд прорезей в радиальном направлении, а винт — диаметральное отверстие в конечной части резьбы. После затяжки такого соединения шплинт вставляется в отверстие и работает на срез, предотвращая отворачивание гайки.

Контровочной проволокой фиксируются, как правило, винты, завернутые в глухие отверстия. При этом головка винта имеет диаметральные сверления, в которые вводится проволока. Для фиксации она скручивается в замкнутый контур с охватом какого-либо неподвижного элемента основания и слегка натягивается. Натяжение проволоки при повороте головки винта препятствует его самопроизвольному отворачиванию. - При наличии системы гидроусилителя проверить уровень рабочей жидкости в бачке насоса при работающем двигателе. Этот уровень контролируется по соответствующим меткам и должен находиться в пределах, предусмотренных изготовителем. Оценить состояние рабочей жидкости по визуальным показателям однородности, отсутствию инородных примесей и вспенивания.

- При наличии ременного привода насоса гидроусилителя осмотреть приводной ремень на предмет отсутствия повреждений. Определить натяжение ремня по его прогибу от усилия нажатия большого пальца руки в месте, наиболее удаленном от мест контакта ремня со шкивами. При необходимости измерить натяжение ремня с помощью соответствующего прибора.

- Проверить наличие не предусмотренных конструкцией транспортного средства перемещений деталей и узлов рулевого управления относительно друг друга или опорной поверхности. При этом задается знакопеременное перемещение деталей привода путем поворота рулевого колеса относительно нейтрального положения на 40.60° в каждую сторону. Люфт в шарнирах определяется путем приложения тыльной стороны ладони к сопрягаемым поверхностям шарнира. При значительном люфте кроме взаимного перемещения деталей шарнира ладонь воспринимает отчетливый стук, возникающий при достижении сопрягаемыми деталями конечного положения. Наличие такого стука не допускается. В шарнире может наблюдаться небольшое взаимное перемещение сопрягаемых деталей, вызванное демпфирующим действием упругих элементов. Такое перемещение может быть предусмотрено конструкцией транспортного средства и не является неисправностью. В отдельных случаях элементы шарнира рулевой тяги выполняют роль управляющего элемента золотникового клапана системы гидроусилителя. Взаимное перемещение в таком шарнире определяется ходом золотникового клапана в обе стороны. Указанный ход может составлять до 3 мм.

- Осмотреть устройства, ограничивающие максимальный поворот управляемых колес. Данные устройства должны быть предусмотрены конструкцией транспортного средства и находиться в работоспособном состоянии. Повернуть управляемые колеса на максимальные углы в обе стороны и убедиться в отсутствии касания шин и дисков колес в этих положениях элементов кузова, шасси, трубопроводов и жгутов электрооборудования.

- Осмотреть элементы системы гидроусилителя рулевого управления на предмет отсутствия подтекания рабочей жидкости, не предусмотренного конструкцией контакта трубопроводов с элементами рамы и шасси транспортного средства, надежности крепления трубопроводов. Убедиться в том, что гибкие шланги системы гидроусилителя не имеют трещин и повреждений, достигающих слоя их армирования.

Измерить суммарный люфт в рулевом управлении с помощью люфтомера и сравнить полученные значения с нормативными. Проверку транспортного средства, оборудованного гидроусилителем, проводить при заведенном двигателе. Перед началом проверки убедиться, что управляемые колеса находятся в положении, соответствующем прямолинейному направлению движения транспортного средства. Угол поворота управляемых колес измеряется на удалении не менее 150 мм от центра окружности обода колеса. Крайними положениями рулевого колеса при замере суммарного люфта считаются положения начала поворота управляемых колес. Рулевое колесо поворачивают до положения, соответствующего началу поворота управляемых колес транспортного средства в одну сторону, а затем — в другую до положения, соответствующего началу поворота управляемых колес в сторону, противоположную положению, соответствующему прямолинейному движению. Начало поворота управляемых колес следует фиксировать по каждому раздельно или только по одному из них, дальнему по отношению к рулевой колонке. При этом измеряется угол между указанными крайними положениями рулевого колеса, который и является суммарным люфтом в рулевом управлении.

Вперед Нормативные требования к рулевому управлению Назад Нормативные документы по оснащению транспортных средств световыми приборамиТехническое обслуживание и ремонт рулевого управления

Техническое обслуживание механизмов рулевого управления носит плановый характер. Объем выполняемых работ определяется видом технического обслуживания. В процессе ежедневного технического обслуживания необходимо проверять свободный ход рулевого колеса, состояние креплений сошки, а также ограничителей максимальных углов поворота управляемых колес. Кроме этого необходимо ежедневно проверять зазор в шарнирах гидроусилителя и в рулевых тягах, а также работу гидроусилителя и рулевого управления. Эти проверки выполняют при работающем двигателе.

В процессе первого технического обслуживания (ТО-1) необходимо проверять крепление и шплинтовку гаек сошек, шаровых пальцев, рычагов поворотных цапф; свободный ход рулевого колеса и шарниров рулевых тяг; состояние шкворней и стопорных шайб; затяжку гаек, клиньев карданного вала рулевого управления; герметичность системы усиления рулевого управления, а также уровень смазочного материала в бачке гидроусилителя, при необходимости доливают его.

В процессе ТО-2 выполняют те же работы, что и при ТО-1, а также проверяют углы установки передних колес и при необходимости выполняют их регулировку; проверяют и при необходимости подтягивают крепление клиньев шкворней, картера рулевого механизма, рулевой колонки рулевого колеса; зазоры рулевого управления, шарниров рулевых тяг и шкворневых соединений; состояние и крепление карданного вала рулевого управления; крепление и герметичность узлов и деталей гидроусилителя рулевого управления.

При сезонном техническом обслуживании выполняют работы ТО-2, а также осуществляют сезонную замену смазочного материала.

Визуальный контроль технического состояния деталей, агрегатов и механизмов рулевого управления выполняют путем осмотра и опробования. Если доступ к деталям рулевого управления невозможен сверху, то осмотр можно проводить над смотровой ямой.

Контроль крепления колонки и рулевого механизма осуществляется путем приложения усилий во всех направлениях. В процессе такой проверки не допускается осевое перемещение или качение рулевого колеса, колодки, а также присутствие стука в узлах рулевого управления.

При проверке креплений картера рулевого механизма, а также рычагов поворотных цапф необходимо поворачивать рулевое колесо около нейтрального положения на 40-50° в каждую сторону. Состояние рулевого привода, а также надежность крепления соединений проверяют при помощи приложения знакопеременной нагрузки непосредственно к деталям привода. Работа ограничителей поворота проверяется визуально при повороте управляемых колес в разные стороны до упора.

Для того чтобы проверить герметичность соединений системы гидроусилителя рулевого привода, необходимо удерживать рулевое колесо в крайних положениях при работающем двигателе. Кроме этого проверку герметичности соединений системы гидроусилителя осуществляют в свободном положении рулевого колеса. Соединения считаются герметичными, если отсутствует протекание смазочного материала. Кроме этого при проверке не допускается самопроизвольный поворот рулевого колеса с гидроусилителем рулевого привода от нейтрального положения к крайним или наоборот.

Силу трения, а также свободный ход рулевого колеса проверяют при помощи специального прибора, который состоит из динамометра и люфтомера. Люфтомер включает в себя шкалу, которая крепится на динамометре, и указательную стрелку, которая закрепляется на рулевой колодке при помощи зажимов. Динамометр крепится к ободу рулевого колеса при помощи зажимов. На рукоятке прибора располагается шкала динамометра. При измерении люфта рулевого колеса к рукоятке прибора прикладывают усилие 10 Н, которое действует в обе стороны. После этого стрелка прибора показывает суммарную величину люфта. Для легковых автомобилей суммарная величина люфта должна находиться в пределах 10°, а для грузовых автомобилей — в пределах 20°. На автомобилях, оснащенных гидроусилителем, люфт определяют при работающем двигателе.

Общую силу трения определяют при полностью вывешенных передних колесах. Если рулевое управление правильно отрегулировано, то колесо должно свободно поворачиваться от среднего положения для движения по прямой при усилии в 8-16 Н.

Состояние шарниров рулевых тяг оценивают визуально, прилагая усилия к рулевому колесу. Люфт в шарнирах проявляется во взаимном относительном перемещении соединяемых деталей.

Проверку усилителя рулевого управления осуществляют путем измерения давления в системе гидроусилителя. Для проверки необходимо вставить в нагнетательную магистраль манометр с краном. Замеры давления производят при работающем двигателе на малых оборотах, поворачивая колеса в крайние положения. Давление, которое развивает насос гидравлического усилителя, должно быть не менее 6 МПа. Если давление меньше 6 МПа, то необходимо закрыть кран, после этого давление должно подняться до 6,5 МПа. Если после закрытия крана давление не поднимается, значит, произошла поломка насоса, который необходимо отремонтировать или заменить на новый.

Регулировочные работы по рулевому механизму включают в себя работы по регулировке осевого зазора в зацеплении, а также в подшипниках вала винта.

Рулевой механизм считается исправным и пригодным для дальнейшего применения, если люфт рулевого колеса при движении по прямой не превышает 10°. Если люфт превышает допустимые значения, то необходимо проверить зазор в подшипниках вала винта. Если в подшипниках имеется достаточно большой зазор, то осевой люфт будет легко ощущаться.

Для того чтобы устранить люфт в подшипниках вала, необходимо отвернуть болты, снять крышку картера рулевого механизма и затем удалить одну регулировочную прокладку. После удаления прокладки необходимо снова выполнить проверку осевого люфта. Операцию необходимо повторять до тех пор, пока усилие на поворот руля не будет составлять 3-6 Н.

Регулировку зацепления винта (червяка) с роликом регулируют без снятия рулевого механизма. Для этого необходимо отвернуть гайку со штифта вала винта, затем снять шайбу со штифта, после этого при помощи специального ключа поворачивают регулировочный винт на несколько вырезов в стопорной шайбе. В результате этого происходит изменение величины бокового зазора в зацеплении, что, в свою очередь, изменяет свободный ход рулевого колеса.

Для того чтобы определить величину люфта в сочленениях рулевого привода, необходимо резко покачивать сошку руля при повороте рулевого колеса. После проверки при необходимости подтягивают резьбовую пробку. Кроме этого при проверке осевого люфта в сочленения добавляют смазку, а при большом износе производят замену шарового пальца или всей тяги в сборе.

К основным неисправностям системы управления относятся: обломы и трещины на фланце крепления картера, износ отверстия в картере под втулку вала рулевой сошки и деталей шаровых соединений рулевых тяг; износ червяка и ролика вала сошки втулок, подшипников и мест их посадки; изгиб тяг и ослабление крепления рулевого колеса на валу.

При значительном износе рабочей поверхности или при отслоении закаленного слоя червяк рулевого колеса заменяют на новый. При наличии трещин на поверхности ролика вала его меняют на новый. Червяк и ролик необходимо заменять одновременно.

Изношенные шейки вала сошки восстанавливают при помощи хромирования и последующего шлифования под ближайший ремонтный размер. Шейку вала можно восстановить при помощи шлифования бронзовых втулок, устанавливаемых в картере, под ближайший ремонтный размер.

Изношенные места посадки подшипников в картере рулевого управления можно восстановить при помощи дополнительной втулки. Втулка запрессовывается в изношенное место посадки подшипника, затем втулка растачивается под рабочий размер подшипника.

Обломы и трещины на фланце крепления картера можно устранить при помощи варки газовым пламенем. Изношенное отверстие в картере растачивается под ремонтный размер.

Кроме этого быстрому износу подвержены шаровые пальцы и вкладыши поперечной рулевой тяги. На концах поперечных рулевых тяг часто возникает срыв резьбы. Кроме этого в процессе эксплуатации появляется ослабление или поломка пружин, а также нарушение изгиба тяг.

Изношенные шаровые пальцы, которые имеют сколы или задиры, необходимо заменить на новые. Одновременно с заменой шаровых пальцев осуществляется замена их вкладышей. Сломанные или ослабленные пружины не подлежат восстановлению и заменяются на новые. Нарушение изгиба тяг устраняется правкой тяги в холодном состоянии.

Основными неисправностями гидравлического усилителя являются отсутствие усиления при любых частотах вращения коленчатого вала двигателя, а также неравномерное или недостаточное усиление при повороте рулевого колеса в обе стороны.

Для того чтобы устранить неисправности системы гидравлического усиления, необходимо слить из системы масло, тщательно промыть составляющие ее детали, а также разобрать насос.

Последовательность разборки насоса гидравлического усиления следующая:

1) снять крышку бачка и фильтра;

2) удерживая предохранительный клапан от выпадения, необходимо снять бачок с корпуса насоса;

3) снять распределительный диск;

4) снять статор, предварительно отметив его положение относительно распределительного диска и корпуса насоса;

5) снять ротор в сборе с лопастями.

Кроме этого при ремонте насоса гидравлического усиления необходимо снять шкив, стопорное кольцо и вал насоса с передним подшипником.

Детали насоса необходимо промыть раствором, обмыть водой и затем обдуть сжатым воздухом.

При техническом обслуживании необходимо проверять свободное перемещение перепускного клапана в крышке насоса, а также отсутствие задиров или износа на торцевых поверхностях ротора, корпуса и распределительного вала.

После проверки, устранения неполадок и сборки насос необходимо проверить на стенде. Рулевой механизм после проверки, ремонта и контроля деталей собирают, регулируют и испытывают с гидравлическим усилителем в сборе.

Кроме этого из-за неполадок в системе рулевого управления может возникать стук в процессе движения, неустойчивое движение автомобиля, а также тяжелый поворот рулевого колеса.

В том случае, если рулевое колесо туго вращается, необходимо проверить давление в шинах передних колес. Другой причиной туго вращающегося рулевого колеса может быть деформация деталей рулевого привода. В этом случае следует проверить, не согнуты ли рулевые тяги и поворотные рычаги, и заменить деформированные детали.

При тугом повороте рулевого колеса также следует проверить уровень масла в картере рулевого механизма и при необходимости долить его до нормы. Если при проверке обнаруживается неисправный сальник, его необходимо заменить на новый. Кроме этого в некоторых случаях причиной тугого вращения рулевого колеса на морозе является загустевание трансмиссионного масла. Необходимо проверить шаровые шарниры рулевых тяг, перемещая наконечники тяг вдоль оси пальцев. Для проверки при помощи рычага и опоры перемещают наконечник параллельно оси пальцев. Если вкладыш пальца не заклинило в гнезде наконечника тяги, от осевое перемещение наконечника относительно пальца составляет 1-1,5 мм, если вкладыш заклинило, то его необходимо заменить вместе с вкладышем.

Кроме того, рулевое колесо может туго вращаться после ремонта маятникового рычага. Это может возникнуть из-за перетянутой регулировочной гайки при замене втулок или оси маятникового рычага. Если гайка затянута неправильно, то маятниковый рычаг будет вращаться в горизонтальном положении под действием собственной массы. Если гайка затянута правильно, то рычаг будет поворачиваться только под действием силы, приложенной к его концу.

В том случае, если гайка перетянута, то необходимо ее отвернуть, затем приподнять шайбу и снова затянуть гайку. После того как затяжение гайки исправлено, нужно соединить шаровые пальцы тяг с рычагом.

Если в рулевом механизме нет неполадок, то проблема заключается в установке углов передних колес. Установку передних колес необходимо проверять после ремонта или замены деталей передней подвески, а также после поездки по неровной дороге. Однако необходимо учитывать, что точную регулировку углов передних колес могут произвести только на станции технического обслуживания.

Стуки передней подвески во время движения, колебания передних колес, затрудненное управление автомобилем могут появиться в результате увеличения зазоров в соединении деталей рулевого управления из-за износа деталей, ослабления затяжки гаек крепления Наконечников или шаровых пальцев. Для того чтобы устранить зазоры, необходимо подтянуть гайки шаровых пальцев рулевых тяг, регулировочную гайку оси маятникового рычага, гайки шаровых пальцев поворотных рычагов, а также болты крепления рулевого механизма, кронштейна маятникового рычага. Кроме этого для устранения шума нужно отрегулировать зацепление ролика с червяком или подшипников червяка.

При резком ухудшении устойчивости автомобиля необходимо остановиться и проверить крепления картера рулевого управления, кронштейна маятникового рычага, кронштейна вала рулевой колонки к кузову, а также затяжку гаек крепления шаровых пальцев.

Если в процессе движения руль автомобиля «тянет» в сторону, то проблема, скорее всего, в падении давления в одном из передних колес, поэтому автомобиль отклоняется в его сторону. При падении давления в одном из задних колес автомобиль даже на небольшой скорости начинает водить то в одну сторону, то в другую.

Диагностика датчика угла поворота рулевого колеса — Знай свои запчасти

Датчик угла поворота рулевого колеса (SAS) является важной частью системы ESC, которая измеряет угол поворота рулевого колеса и скорость поворота. Для получения этих данных в градусах можно использовать диагностический прибор. SAS расположен в кластере датчиков в рулевой колонке. В кластере всегда имеется более одного датчика положения рулевого управления для резервирования и подтверждения данных. Модуль ESC должен получить два сигнала для подтверждения положения рулевого колеса.Эти сигналы часто не совпадают по фазе друг с другом.

Аналоговые датчики рулевого управления

Аналоговые SAS похожи на датчики положения дроссельной заслонки. Документы SAS подключены с опорным 5-вольтовым, шасси заземления и выходом сигнала с и может быть проверен через порт под рулевой колонкой. При повороте рулевого колеса SAS выдает сигнал, который переключается между 0 и 5 вольт при повороте колеса на 360 °. Сигнал от 0 до 5 вольт можно наблюдать с помощью счетчиков, подключенных к двум датчикам SAS.Когда колеса расположены прямо, датчики показывают 2,8 В и 0,4 В. Если показания совпадают, два датчика могут быть замкнуты вместе. Большинство автомобилей вырабатывают положительное напряжение при повороте направо и отрицательное напряжение при повороте налево.

Цифровой датчик положения рулевого управления

Цифровой SAS часто называют «бесконтактным датчиком». В этом типе датчика используется светодиодная подсветка, колесо, которое действует как шторка, и оптический датчик, измеряющий прерывание света. Эти датчики вырабатывают цифровой прямоугольный сигнал с частотой, зависящей от скорости вращения колеса.Когда колесо прямо, напряжение низкое, но оно увеличивается по мере поворота колеса от центра.

Модуль шины CAN Датчики угла поворота

КластерыSAS подключаются к ESC напрямую или через другие модули через шину Controller Area Network (CAN). Узлы на шине CAN имеют возможность интерпретировать и создавать сигналы, которые могут быть поняты другими узлами на шине.

Тестирование датчиков CAN SAS прямого типа

Лучший способ проверить модули на высокоскоростной шине CAN — использовать диагностический прибор.Большинство инструментов могут просматривать данные напрямую, но для некоторых требуется дополнительное программное обеспечение. Если вашему диагностическому прибору требуется программное обеспечение, вы все равно можете использовать измеритель, подключенный к проводам высокоскоростной шины CAN, чтобы подтвердить, что SAS обменивается данными с остальной частью сети.

Сброс датчиков угла поворота рулевого колеса

Многие автомобили требуют сброса или повторной калибровки SAS после выполнения регулировки или замены деталей в системе рулевого управления. Существует три типа процедур сброса: системы, которые самостоятельно калибруются, автомобили, требующие нажатия определенных проводов или кнопок, и системы, требующие повторной калибровки с помощью диагностического прибора.Если SAS не калиброван, большинство транспортных средств могут определить, движутся ли они по прямой, но если угол слишком велик, ESC может быть отключен.

Самокалибровка

Некоторые новые автомобили могут выполнять автоматическую калибровку, поворачивая колесо от упора до упора, а затем центрируя и нажимая на ключ.

Сканирующий прибор Сброс датчика угла поворота

Для диагностических приборов существует множество вариантов сброса SAS. Некоторые инструменты даже интегрированы в систему центровки.Но большинство инструментов рекомендуют выполнять калибровку на ровной поверхности. Кроме того, для завершения калибровки рекомендуется выполнить поворот от упора до упора.

Диагностика тряски руля

Изношенный, неисправный или разбалансированный элемент рулевого управления или подвески можно почувствовать по вибрации рулевого колеса. Либо в виде шимми, покачивания или встряхивания. Однако, поскольку причиной этого может быть несколько компонентов, поиск первопричины может оказаться трудным и трудоемким даже для самых опытных специалистов.Здесь мы рассмотрим основные причины, симптомы и способы устранения, чтобы помочь вам оптимизировать ремонт автомобилей.

Несбалансированные шины

Распределение веса в каждой шине незначительно отличается. Чтобы компенсировать это, после установки новой шины на колесо необходимо добавить дополнительные грузы. К сожалению, эти грузы иногда могут сдвинуться или упасть, что приведет к разбалансировке колеса. Даже в хороших условиях неуравновешенные шины могут привести к тряске автомобиля при движении на высоких скоростях, начиная с 50-55 миль в час, что часто наиболее заметно на скорости около 60 миль в час.Если игнорировать проблемы с несбалансированными шинами, это может привести к более быстрому износу деталей рулевого управления и подвески, чем обычно, к снижению расхода топлива или к взрыву при вождении автомобиля.

Если есть вибрация в рулевом колесе, сделайте визуальный осмотр всех колес и проверьте, нет ли у колес недостающего веса, неравномерного износа протектора или погнутых ободов. Если какое-либо из колес показывает признаки дисбаланса, доставьте поврежденное колесо к специалисту, у которого есть доступ к машине для балансировки шин для ремонта. Для надлежащего ухода за шинами обязательно меняйте шины в среднем каждые 7000 миль или, по крайней мере, каждые два года, и всегда просите автомастерскую сбалансировать шину после ремонта или новой установки.

Несоосность колес

Другой частой причиной вибрации рулевого колеса является неправильное положение колес. В большинстве случаев регулировка углов установки колес предотвратит сотрясение, убедившись, что все колеса расположены в одном направлении. Один из самых быстрых способов диагностировать несоосность — проверить протектор шины. Несогласованное транспортное средство часто приводит к неравномерному износу шин, при этом внутренний протектор изнашивается намного больше, чем внешний. Если вы заметили, что рулевое колесо выровнено по центру, а автомобиль все еще тянет в любую сторону, вероятно, автомобиль не выровнен.

Регулировка углов установки колес достигается за счет компонентов подвески, поэтому, если есть какие-либо проблемы с подвеской, такие как повреждение в результате общего износа, движения по неровной дороге или аварии, регулировка углов установки колес, скорее всего, будет нарушена. Выравнивание также необходимо перед любым продолжительным движением после подъема или опускания подвески транспортного средства, или если на транспортном средстве были установлены какие-либо новые детали рулевого управления и подвески.

Подшипники ступиц изношены или повреждены

Если рулевое колесо трясется только при повороте, вашей следующей деталью должен быть ступичный подшипник.Эти важные для безопасности компоненты, предназначенные для крепления ступицы колеса к подвеске автомобиля и обеспечения правильного поворота колес, могут вызвать вибрацию рулевого колеса, если они повреждены или недостаточно смазаны. Подшипники колес могут быть изношены при регулярном движении по неровной дороге или повреждены в результате наезда на выбоины, лежачие полицейские или бордюры на высоких скоростях. Модификации систем рулевого управления и / или подвески также могут вызвать ненужный износ ступичного подшипника.

Другими признаками изношенного ступичного подшипника, помимо шаткого рулевого колеса, могут быть необычные шумы, исходящие от поврежденного колеса, которые становятся громче при ускорении, слабое или нечеткое рулевое управление и / или неисправный датчик ABS.

Вот быстрый метод определения того, может ли ненормальный шум во время движения быть вызван изношенным / неисправным подшипником переднего колеса: ведите автомобиль, прислушиваясь к ненормальному шуму. Во время движения проверяйте свое окружение и, если позволяют условия, быстро смените полосу движения / поверните в одном направлении. Слушайте, чтобы шум стал громче. Если уровень шума остается прежним, попробуйте сменить полосу движения / повернуть в другом направлении. Если шум меняется с изменением направления , скорее всего, шум изношен / неисправен подшипник переднего колеса.В каком бы направлении вы ни повернули, вам может понадобиться заменить ступичный подшипник. Например, если вы повернули налево, вы увеличили весовую нагрузку на правую сторону и наоборот. Если при повороте влево громкость шума увеличилась, то причиной может быть правый подшипник переднего колеса.

Для окончательного определения износа или повреждения ступичного подшипника надежно поднимите автомобиль. Затем, держа обе руки на шине в положении «12 часов» и «6 часов», покачайте колесо. Движение должно быть минимальным.Если он движется больше, чем должен, или вы слышите скрежет при вращении, вероятно, подшипник ступицы поврежден. Подшипники колес следует заменять при появлении признаков износа или повреждения. Если поврежденный ступичный подшипник полностью выйдет из строя, колесо может заклинить, что приведет к катастрофическим повреждениям при движении.

Износ деталей рулевого управления или подвески

Достаточно небольшого люфта или люфта в каком-либо элементе рулевого управления и подвески, чтобы вся система заметно провисала.Это не только влияет на управляемость и устойчивость автомобиля, но и может вызвать вибрацию рулевого колеса. Поэтому важно проверить систему на наличие ослабленных или изношенных компонентов. Начните с проверки видимых деталей, таких как верхние или нижние шаровые шарниры, концы рулевых тяг и втулки. Если вы видите какие-либо признаки повреждения или чрезмерного люфта, вероятно, он неисправен и его следует заменить. Точно так же незакрепленные опоры амортизаторов, поврежденные или отсоединенные пружины и протекающие амортизаторы или стойки могут вызвать вибрацию рулевого колеса.Их следует проверить и при необходимости заменить.

Для получения дополнительной информации об изношенных деталях рулевого управления и подвески ознакомьтесь со статьей центра ресурсов Delphi Technologies «Вождение автомобиля с изношенными деталями рулевого управления и подвески».

Проблемы с тормозом