Как снять и установить балку задней подвески Лада Приора

Задний мост удобнее снимать на подъемнике. Если нет возможности установить автомобиль на подъемник, осторожно поднимите заднюю часть автомобиля, установив домкрат под балку.

Затем установите опоры под гнезда для установки домкрата на кузове автомобиля.

1. Включите первую передачу и установите под передние колеса противооткатные упоры.

Ослабьте болты крепления обоих задних колес. Вывесите заднюю часть автомобиля и снимите колеса.

2. Снимите с уравнителя наконечники обоих тросов стояночного тормоза и снимите тросы с держателей на днище автомобиля

3. Отсоедините шланги тормозных механизмов задних колес от трубопроводов с обеих сторон автомобиля и серьгу упругого рычага регулятора давления от кронштейна на балке.

Ослабляйте и затягивайте болты крепления колеса только на автомобиле, стоящем на земле.

Момент затяжки болтов 65–95 Нм (6,5–9,5 кгс·м).

4.

5. Снимаем ступицу со щитом тормозного механизма. Аналогично снимаем ступицу со щитом с другой стороны балки.

6. Отверните гайки нижнего крепления стоек, выньте болты и отсоедините стойки от кронштейнов балки с обеих сторон автомобиля.

Помощники должны придерживать балку.

Снимать задний мост необходимо с помощниками, которые будут придерживать, и опускать балку задней подвески.

7. Отверните по болту крепления балки к кронштейну кузова с обеих сторон автомобиля

опустите балку задней подвески и выньте ее из-под днища.

8. Для снятия кронштейнов крепления рычагов к кузову головкой на 17 отворачиваем три гайки крепления левого кронштейна к кузову

Снимаем кронштейн

Аналогично снимаем правый кронштейн, при этом отсоединяем от него тормозной шланг. Устанавливаем кронштейны в обратной последовательности.

Гайки крепления левого кронштейна к лонжерону затягиваем только после установки балки задней подвески.

Установите балку задней подвески в порядке, обратном снятию.

Опустив автомобиль на землю, несколько раз сильно качните заднюю часть автомобиля.

Затяните соответствующими моментами: гайку нижнего крепления амортизатора к балке – 68–84 Нм (6,8–8,4 кгс·м), гайку крепления балки к кронштейну кузова – 68–84 Нм (6,8–8,4 кгс·м).

Прокачайте тормозную систему и отрегулируйте привод стояночного тормоза.

После пробега 100 км еще раз затяните эти резьбовые соединения требуемыми моментами.

Задняя балка Приоры | PrioraPRO

Популярная и отлично знакомая автомобилистам вазовская «десятка» несколько лет назад ушла на покой. Но свято место пусто не бывает — место ВАЗа-2110 на конвейере завода в Тольятти заняла Приора — по сути та же «десятка», но сильно модернизированная и доработанная.

Так как многие запчасти от Приоры подходят и на «десятку», но при этом куда современнее (да и найти их проще), то некоторые владельцы вазовских «десяток» всё чаще ставят себе приоровские детали.

Для начала расскажем, чем отличаются балка задняя на Приору и аналогичная «десяточная». На «десяточной» балке нет торсиона. Задняя балка для Приоры, напротив, торсион имеет — это придает конструкции дополнительную жесткость и улучшает управляемость автомобиля. У такого элемента, как задняя балка — цена на Приору ненамного выше «десяточной».

Приготовим всё необходимое для замены (кроме балки, само собой). Это стандартный набор ключей (накидных и гаечных), специальный ключ для откручивания тормозных трубок, небольшой кусок трубы, баллончик WD-40 или любое аналогичное средство.

Чтобы удобнее было откручивать крепления балки к кузову, ключ на 19 нам придется срезать. Заранее откручиваем все элементы крепления балки к кузову. Помимо этого, следует убрать тягу «колдуна». Она одета на шток с обрезанной шайбой, играющей роль зажима на конце.

На домкрате приподнимаем автомобиль (осторожно!), снимаем колеса и элементы системы тормозов. Остается лишь ступица. Открутив четыре болта (рожковым ключом на 17), снимаем и её. Отсоединяем шланги от тормозных трубок там, где это удобно.

Остается лишь ступица. Открутив четыре болта (рожковым ключом на 17), снимаем и её. Отсоединяем шланги от тормозных трубок там, где это удобно.

Откручиваем балку от стоек и кузова, выбиваем ступицы. На этом этапе будьте внимательны — если бить слабо, ступицы не поддадутся, а чрезмерная сила повредит их.

Отсоединяем шланги и трубки, которые остались и скобы «ручника».

Если у Приоры задняя балка, которую вы купили, поставляется без сайлент-блоков, то придется вначале вытащить полиуретан, который идет с завода. Делается это при помощи специального съемника. Здесь нам нужны упоры и длинный болт. Перед откручиваем брызгаем смазкой на каждый болт и не забываем про протяжку ступиц.

Сборка делается полностью идентично, но в обратной последовательности. Не забудьте осмотреть места соединения трубок и проверить надежность затяжки гаек. При этом замените тормозные шланги, если есть хоть малейшие трещины на них. Также нужно протянуть соответствующий контур системы тормозов.

Ремонт ВАЗ 2170 (Приора) Замена балки задней подвески

- Руководства по ремонту

- Руководство по ремонту ВАЗ 2170 (Приора) 2004+ г.в.

- Замена балки задней подвески

Задний мост удобнее снимать на подъемнике. Если нет возможности установить автомобиль на подъемник, осторожно поднимите заднюю часть автомобиля, установив домкрат под балку. Затем установите опоры под гнезда для установки домкрата на кузове автомобиля.

Полезные советы Снимать задний мост необходимо с помощниками, которые будут придерживать и опускать балку задней подвески. Если после снятия балки предполагается ее разбирать, предварительно ослабьте затяжку болтов крепления колес и гаек ступиц. |

При замене изношенных резинометаллических шарниров рычагов балки задней подвески требуются специальный инструмент и навык, поэтому рекомендуется заменять шарниры в специализированной мастерской.

Предупреждение Ослабляйте и затягивайте болты крепления колеса только на автомобиле, стоящем на земле. Момент затяжки болтов 65–95 Н·м (6,5–9,5 кгс·м). |

Вам потребуются: ключ «на 15», два ключа «на 19», специальный ключ «на 10» для отворачивания гаек тормозных трубок.

1. Снимите амортизаторы задней подвески с обеих сторон автомобиля (см. «Замена амортизатора и пружины задней подвески»).

2. Отсоедините тросы стояночного тормоза от уравнителя, выньте оболочки обоих тросов из кронштейна на кузове, отогните по две скобы крепления каждого троса к кузову и выньте оба троса из кронштейнов крепления балки задней подвески, для удобства доступа к болту крепления балки (см.

3. Отсоедините серьгу упругого рычага привода регулятора давления от кронштейна на балке задней подвески (см. «Снятие и установка регулятора давления»).

«Снятие и установка регулятора давления»).

4. Отсоедините по одному тормозному шлангу с обеих сторон от трубок на балке задней подвески. Заглушите отверстия шлангов. | 5. Отверните с обеих сторон по одной гайке болтов крепления балки к кронштейнам, выбейте болты и снимите балку, выкатив ее на колесах из-под автомобиля. |

Примечание Завод-изготовитель рекомендует снимать балку вместе с кронштейнами, отвернув по три гайки их крепления. Однако после длительной эксплуатации проржавевшие шпильки могут сломаться. Поэтому лучше снимать балку, отсоединив ее от кронштейнов, которые останутся на кузове. |

6. Установите балку задней подвески в порядке, обратном снятию.

Окончательно затяните гайки болтов крепления балки на автомобиле, стоящем на земле. После установки прокачайте тормозную систему и отрегулируйте стояночный тормоз.

Скачать информацию со страницы↓ Комментарии ↓

1. Устройство автомобиля

1.0 Устройство автомобиля

1.1 Общие сведения об автомобиле

1.2 Паспортные данные

1.3 Ключи автомобиля

1.4. Органы управления

1.5. Отопление и вентиляция салона

1.6 Обеспечение комфортной температуры воздуха в салоне

1.7. Двери

1.8. Средства пассивной безопасности на автомобиле

1.9. Сиденья

2. Рекомендации по эксплуатации

2.0 Рекомендации по эксплуатации

2.1. Правила техники безопасности и рекомендации

2.2 Обкатка автомобиля

2.3 Эксплуатация автомобиля в гарантийный период

2.4. Подготовка автомобиля к выезду

3. Неисправности в пути

3.0 Неисправности в пути

3.1. Двигатель не заводится

3.2 Неисправности системы впрыска топлива

3. 3 Пропал холостой ход

3.4. Перебои в работе двигателя

3.5. Автомобиль движется рывками

3.6 Автомобиль плохо разгоняется

3.7 Двигатель заглох во время движения

3.8. Упало давление масла

3.9. Перегрев двигателя

3.10. Аккумуляторная батарея не подзаряжается

3.13. Стуки в двигателе

3.16. Прокол колеса

3 Пропал холостой ход

3.4. Перебои в работе двигателя

3.5. Автомобиль движется рывками

3.6 Автомобиль плохо разгоняется

3.7 Двигатель заглох во время движения

3.8. Упало давление масла

3.9. Перегрев двигателя

3.10. Аккумуляторная батарея не подзаряжается

3.13. Стуки в двигателе

3.16. Прокол колеса

4. Техническое обслуживание

4.0 Техническое обслуживание

4.1. Общие положения

4.2. Контрольноосмотровые работы

4.3. Смазочнозаправочные работы

4.4. Диагностические работы

4.5. Ремонтнорегулировочные работы

5. Двигатель

5.0 Двигатель

5.1 Особенности конструкции

5.2 Возможные неисправности двигателя, их причины и способы устранения

5.3 Полезные советы

5.4 Проверка компрессии в цилиндрах

5.5 Снятие и установка декоративного кожуха двигателя

5.6 Снятие и установка брызговика двигателя

5.7 Установка поршня первого цилиндра в положение ВМТ такта сжатия

5.8 Замена ремня привода газораспределительного механизма и натяжного ролика

5.9 Замена опор силового агрегата

5. 11. Замена уплотнений двигателя

5.13. Головка блока цилиндров двигателя

5.15. Ремонт двигателя

5.16. Система смазки

5.17. Система охлаждения

5.18. Система питания

5.19. Особенности конструкции

11. Замена уплотнений двигателя

5.13. Головка блока цилиндров двигателя

5.15. Ремонт двигателя

5.16. Система смазки

5.17. Система охлаждения

5.18. Система питания

5.19. Особенности конструкции

6. Трансмиссия

6.0 Трансмиссия

6.1. Сцепление

6.2. Коробка передач

6.3. Приводы передних колес

7. Ходовая часть

7.0 Ходовая часть

7.1. Передняя подвеска

7.2. Задняя подвеска

8. Рулевое управление

8.0 Рулевое управление

8.1 Особенности конструкции

8.2 Возможные неисправности рулевого управления, их причины и способы устранения

8.3. Рулевая колонка

8.4. Рулевая трапеция

8.5. Рулевой механизм

9. Тормозная система

9.0 Тормозная система

9.1 Особенности конструкции

9.2 Возможные неисправности тормозной системы, их причины и способы устранения

9.3 Прокачка гидропривода тормозной системы

9.4 Снятие и установка вакуумного усилителя тормозов

9.5 Замена втулок оси педали тормоза

9.6. Главный тормозной цилиндр

9.7. Тормозные механизмы передних колес

9. 8. Тормозные механизмы задних колес

9.9. Регулятор давления

9.10. Тормозные шланги и трубки

9.11. Стояночный тормоз

8. Тормозные механизмы задних колес

9.9. Регулятор давления

9.10. Тормозные шланги и трубки

9.11. Стояночный тормоз

10. Электрооборудование

10.0 Электрооборудование

10.1 Особенности конструкции

10.2. Аккумуляторная батарея

10.3. Монтажный блок (реле и предохранители)

10.4. Генератор

10.5. Стартер

10.6. Выключатель (замок) зажигания

10.7. Электронная система управления двигателем (ЭСУД)

10.8. Система зажигания

10.9. Освещение, световая и звуковая сигнализация

10.10. Очиститель ветрового стекла

10.11. Бачок омывателя

10.12. Электровентилятор системы охлаждения двигателя

10.13. Электродвигатель вентилятора системы отопления и вентиляции салона

10.15. Прикуриватель

10.16. Комбинация приборов

10.18. Электронная противоугонная система дистанционного управления

10.19. Иммобилизатор

10.21. Замена датчиков и выключателей

11. Кузов

11.0 Кузов

11.1 Особенности конструкции

11.2 Возможные неисправности кузова, их причины и способы устранения

11.3 Снятие и установка накладок рамы ветрового стекла

11. 4 Снятие и установка шумоизоляционной обивки моторного отсека

11.5. Снятие и установка бамперов

11.6 Снятие и установка подкрылка и защитного кожуха крыла

11.7 Снятие и установка переднего крыла

11.8 Снятие и установка декоративных накладок порогов

11.9. Капот

11.10. Крышка багажника

11.11. Двери

11.12. Сиденья

11.13. Ремни безопасности

11.14. Зеркала заднего вида

11.15. Арматура салона

11.16. Панель приборов

11.17. Отопитель

11.20. Уход за кузовом

4 Снятие и установка шумоизоляционной обивки моторного отсека

11.5. Снятие и установка бамперов

11.6 Снятие и установка подкрылка и защитного кожуха крыла

11.7 Снятие и установка переднего крыла

11.8 Снятие и установка декоративных накладок порогов

11.9. Капот

11.10. Крышка багажника

11.11. Двери

11.12. Сиденья

11.13. Ремни безопасности

11.14. Зеркала заднего вида

11.15. Арматура салона

11.16. Панель приборов

11.17. Отопитель

11.20. Уход за кузовом

12. Приложения

12.0 Приложения

12.1 Приложение 1. Моменты затяжки резьбовых соединений, Н·м

12.2 Приложение 2. Горючесмазочные материалы и эксплуатационные жидкости

12.3 Приложение 3. Номинальные заправочные объемы

12.4 Приложение 4. Основные данные для регулировок и контроля

12.5 Приложение 5. Свечи зажигания, применяемые на автомобиле

12.6 Приложение 6. Лампы, применяемые на автомобиле

12.7 Приложение 7. Что нужно иметь в автомобиле

12.8 Приложение 8. Инструменты, применяемые при ремонте автомобиля

13. Схемы электрооборудования

13. 0 Схемы электрооборудования

13.1 Схема 1. Соединения жгута панели приборов

13.2 Схема 2. Соединения переднего жгута проводов автомобиля

13.3 Схема 3. Соединения жгута электронной системы управления двигателем (ЭСУД)

13.4 Схема 4. Соединения заднего жгута проводов автомобиля

13.5 Схема 5. Соединения жгута проводов фонарей освещения номерного знака

13.6 Схема 6. Соединения жгута проводов левой передней двери

13.7 Схема 7. Соединения жгута проводов правой передней двери

13.8 Схема 8. Соединения жгута проводов задней двери

0 Схемы электрооборудования

13.1 Схема 1. Соединения жгута панели приборов

13.2 Схема 2. Соединения переднего жгута проводов автомобиля

13.3 Схема 3. Соединения жгута электронной системы управления двигателем (ЭСУД)

13.4 Схема 4. Соединения заднего жгута проводов автомобиля

13.5 Схема 5. Соединения жгута проводов фонарей освещения номерного знака

13.6 Схема 6. Соединения жгута проводов левой передней двери

13.7 Схема 7. Соединения жгута проводов правой передней двери

13.8 Схема 8. Соединения жгута проводов задней двери

Замена задней балки Лада Приора (Lada Priora)

Инструкции по ремонту подвески, проверка и устранение стуков и шумов, порядок сборки и разборки подвески лада 2171, порядок замены балки лада приора. Ремонт ходовой части автомобиля ваз 2170 приора, инструкции по замене деталей в передней и задней подвеске ваз 2172 приора. Проверка ходовой ваз 2171 приора.

Задний мост удобнее снимать на подъемнике.![]() Если нет возможности установить автомобиль lada priora на подъемник, осторожно поднимите заднюю часть автомобиля, установив домкрат под балку. Затем установите опоры под гнезда для установки домкрата на кузове автомобиля лада приора.

Если нет возможности установить автомобиль lada priora на подъемник, осторожно поднимите заднюю часть автомобиля, установив домкрат под балку. Затем установите опоры под гнезда для установки домкрата на кузове автомобиля лада приора.

Полезные советы

Снимать задний мост необходимо с помощниками, которые будут придерживать и опускать балку задней подвески.

Если после снятия балки предполагается ее разбирать, предварительно ослабьте затяжку болтов крепления колес и гаек ступиц.

При замене изношенных резинометаллических шарниров рычагов балки задней подвески лада приора требуются специальный инструмент и навык, поэтому рекомендуется заменять шарниры в специализированной мастерской.

Предупреждение

Ослабляйте и затягивайте болты крепления колеса только на автомобиле, стоящем на земле. Момент затяжки болтов 65–95 Н·м (6,5–9,5 кгс·м).

Вам потребуются: ключ «на 15», два ключа «на 19», специальный ключ «на 10» для отворачивания гаек тормозных трубок.

1. Снимите амортизаторы задней подвески с обеих сторон автомобиля ваз 2170 (см. «Замена амортизатора и пружины задней подвески ваз 2172»).

2. Отсоедините тросы стояночного тормоза от уравнителя, выньте оболочки обоих тросов из кронштейна на кузове, отогните по две скобы крепления каждого троса к кузову и выньте оба троса из кронштейнов крепления балки задней подвески приора, для удобства доступа к болту крепления балки (см. «Замена троса привода стояночного тормоза ваз 2170»).

3. Отсоедините серьгу упругого рычага привода регулятора давления от кронштейна на балке задней подвески (см. «Снятие и установка регулятора давления ваз 2171»).

4. Отсоедините по одному тормозному шлангу с обеих сторон от трубок на балке задней подвески ваз 2171. Заглушите отверстия шлангов.

5. Отверните с обеих сторон по одной гайке болтов крепления балки к кронштейнам, выбейте болты и снимите балку, выкатив ее на колесах из-под автомобиля лада приора.

Примечание

Завод-изготовитель рекомендует снимать балку вместе с кронштейнами, отвернув по три гайки их крепления. Однако после длительной эксплуатации проржавевшие шпильки могут сломаться. Поэтому лучше снимать балку, отсоединив ее от кронштейнов, которые останутся на кузове.

Однако после длительной эксплуатации проржавевшие шпильки могут сломаться. Поэтому лучше снимать балку, отсоединив ее от кронштейнов, которые останутся на кузове.

6. Установите балку задней подвески в порядке, обратном снятию.

Окончательно затяните гайки болтов крепления балки на автомобиле лада приора, стоящем на земле. После установки прокачайте тормозную систему ваз 2172 и отрегулируйте стояночный тормоз.

ВАЗ 2170 | Балка задней подвески

10.8. Балка задней подвески

| ОБЩИЕ СВЕДЕНИЯ |

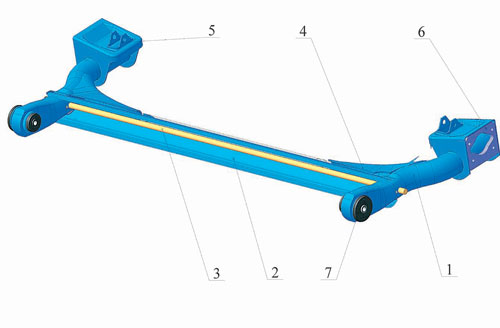

Элементы задней подвески

|

|

| 1 – опора; 2 – резиновая опора пружины; 3 – балка задней подвески; 4 – цилиндрическая пружина; 5 – амортизатор; |

6 – тяга компенсации бокового перемещения

балки задней подвески; 7 – кронштейн переднего крепления балки задней подвески.  |

Снятие

| ПОРЯДОК ВЫПОЛНЕНИЯ |

Проверка

Проверьте детали задней подвески на отсутствие повреждений или деформации и, при необходимости, замените их.

Установка

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||

Снятие (замена) задней балки (заднего моста) Лада Приора (ВАЗ 2170, 2171, 2172)

Снятие (замена) задней балки (заднего моста) Лада Приора (ВАЗ 2170, 2171, 2172)| Задний мост удобнее снимать на подъемнике. Если нет возможности установить автомобиль на подъемник, осторожно поднимите заднюю часть автомобиля, установив домкрат под балку. Затем установите опоры под гнезда для установки домкрата на кузове автомобиля. |

|

| При замене изношенных резинометаллических шарниров рычагов балки задней подвески требуются специальный инструмент и навык, поэтому рекомендуется заменять шарниры в специализированной мастерской. |

|

| Вам потребуются: ключ «на 15», два ключа «на 19», специальный ключ «на 10» для отворачивания гаек тормозных трубок. |

2. Отсоедините тросы стояночного тормоза от уравнителя, выньте оболочки обоих тросов из кронштейна на кузове, отогните по две скобы крепления каждого троса к кузову и выньте оба троса из кронштейнов крепления балки задней подвески, для удобства доступа к болту крепления балки (смотрите «Замена тросов ручного тормоза»). Отсоедините тросы стояночного тормоза от уравнителя, выньте оболочки обоих тросов из кронштейна на кузове, отогните по две скобы крепления каждого троса к кузову и выньте оба троса из кронштейнов крепления балки задней подвески, для удобства доступа к болту крепления балки (смотрите «Замена тросов ручного тормоза»). |

| 3. Отсоедините серьгу упругого рычага привода регулятора давления от кронштейна на балке задней подвески (смотрите «Регулятор давления»). |

|

|

| 6. Установите балку задней подвески в порядке, обратном снятию. |

| Окончательно затяните гайки болтов крепления балки на автомобиле, стоящем на земле. После установки прокачайте тормозную систему и отрегулируйте стояночный тормоз. |

Руководство по ремонту ВАЗ 2170, 2171, 2172

| Станки для резки боковых стенок | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Станок для обрезки бортов шин и резки шин. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Выталкиватель седла борта шины Принцип действия.Вытяжной крюк, который отрывает металлическое седло борта шины от резины, закреплен на выступе седла борта шины. Степень разделения металла и резины 95%. Конструкция сиденья борта шины не имеет значения. Седло борта шины вытягивается силой, воспринимаемой гидравлической станцией. Технические характеристики: Давление в гидросистеме: 16 МПа (maх * 20 МПа)Главный гидроцилиндр: HSGK01-160 / 80H S = 1200 Гидравлический цилиндр зажима: HSGK01-100 / 50H S = 250: 241274 Н (24000 кгс) Номинальное усилие отрыва: 301592 Н (30000 кгс) Усилие зажима: макс.  * 45000 Н (4500 кгс) регулируемое * 45000 Н (4500 кгс) регулируемое Скорость вытяжки: макс * 3600мм / мин регулируемая Усилие прессования: макс * 2100мм / мин Мощность двигателя: 5.5кВт / 7,5кВт шт, 1 шт Размер колеса: макс. Диаметр 1200 мм Размер: 3800 * 800 * 1800 Вес: 3000кг Технические характеристики: Персонал –1 человек.Функции: Подача шины, установка блока, включение агрегата, снятие вырванного обода с рабочей зоны, вывоз безобидной покрышки на склад. Производительность –10-15 дисков / час (1 тонна шин). Выбросы: нет сточных вод Не содержит летучих химических веществ Без технологической пыли Устройства безопасности: Все части машины должны быть заземлены. Обязательно наличие защитного кожуха в зоне работы штанги Обязательно наличие защитного кожуха в зоне действия крюка экстрактора Запрещается работать с открытым корпусом. Персонал должен носить защитные рукавицы | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Гидравлические ножницы для резки крупногабаритных шин на куски | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Guilottine для обрезки стружки от шин тканевого корда | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Горизонтальный станок для резки шин и извлечения ободов до 24 дюймов (включая металлокорд) Станок предназначен для переработки шин диаметром 12-24 дюймов с металлическим и текстильным кордом. Состоит из койки Раздвижной механизм для фиксации шины; Подвижная балка для режущего инструмента; ; Режущий элемент Электродвигатель; Рулевое управление Стопорный винт Приложения Требуемый размер в раздвижном механизме устанавливается с помощью рулевого управления (6), затем шина надевается и фиксируется на машине с помощью рулевого управления.Балка (3) с закрепленным на ней режущим элементом (4) перемещается к шине и фиксируется винтом (7). Электродвигатель включается. (5) После 20 оборотов резка закончена, и посадочное место борта шины удалено. Раздвижной механизм откручивается с помощью рулевого управления. Отрезанная шина без посадочного места шины забирается и отправляется на дальнейшую переработку. № Примечания: При двухсменной работе шлифовка режущих инструментов производится один раз в две недели. МЕРЫ ПРЕДОСТОРОЖНОСТИ Не приближаться к работающей машине ближе 3 метров, так как в случае поломки режущего инструмента осколки могут разлететься. Режущий инструмент может сломаться из-за удара о щеки раздвижного механизма. Перед началом работы необходимо соблюдать строгую фиксацию балки. Необходимо соблюдать общие правила электробезопасности. Необходимо надевать брезентовые перчатки, чтобы не порезать руки. С момента пересечения границы КНР на машину действует гарантийное обслуживание в течение 3 лет. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сепаратор магнитный на постоянных магнитах Сепаратор магнитный для удаления частиц металлокорда от резиновой крошки и порошка Принцип работы постоянный, магнит установлен в конвейер, рабочая зона 650 мм * 890 мм. Производительность — до 500 кг / сутки. Правила безопасности: Обязательное заземление Необходимо использовать брезентовые рукавицы. Рекомендуется использовать средства защиты глаз. Без выбросов пыли Без летучих веществ Нет сточных вод Постоянный персонал не требуется. Необходимо заменять сосуды по мере их наполнения. Магнитный конвейер для удаления шнура CS-200 Описание В станке используется принцип движения материала вперед. Для удаления металлического корда с материала используются три магнитопровода. Размер может отличаться по желанию Заказчика.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Основной абразивный агрегат для изготовления нулевой фракции 1 мм из фракции 1 мм | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Главный абразивный агрегат с виброситом и циклоном перерабатывает резину без металлокорда 150 кг / час Станок смонтирован специалистами по монтажу и наладке После монтажа необходимо подключить автомат, включить его, убедиться, что вращение идет в нормальном режиме. Перед запуском производства необходимо загрузить некоторые материалы в приемный бункер, иначе абразивные головки довольно быстро изнашиваются. После запуска машины резиновый порошок засасывается приемной трубкой, где он поднимается потоком воздуха и попадает в циклон, где из него удаляются некоторые волокнистые примеси. Резиновый порошок снова подается в приемную воронку, оператор с помощью маховика настраивает машину на более мелкое истирание.Материал продолжает проходить через машину до достижения требуемой фракции. После истирания резиновый порошок попадает на вибросито, а затем через выпускное отверстие попадает в упаковочные пакеты. Часть порошка, который нельзя просеять через сита, засасывается и автоматически подается в приемную воронку, где он подвергается дальнейшему истиранию вместе с грубой крошкой, подаваемой в машину Безопасность: Необходимо проверить сопротивление изоляции машины, чтобы избежать поражения электрическим током. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Главный абразивный агрегат с виброситом и циклоном. шнур перерабатывает резину без металла — 300 кг / час. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Главный абразивный комплекс с вибрационным ситом, конвейером, 2 магнитными сепараторами и циклоном Станок монтируется специалистами. После монтажа необходимо подключить автомат, включить его, убедиться, что вращение идет в нормальном режиме. Перед запуском производства необходимо загрузить некоторые материалы в приемный бункер, иначе абразивные головки довольно быстро изнашиваются. После запуска машины резиновый порошок засасывается приемной трубкой, где он поднимается потоком воздуха и попадает в циклон, где из него удаляются некоторые волокнистые примеси. После истирания резиновый порошок попадает на вибросито, а затем через выпускное отверстие попадает в упаковочные пакеты. Часть порошка, который нельзя просеять через сита, засасывается и автоматически подается в приемную воронку, где он подвергается дальнейшему истиранию вместе с грубой крошкой, подаваемой в машину Безопасность: Необходимо проверить сопротивление изоляции машины, чтобы избежать поражения электрическим током.Не прикасайтесь к машине руками до тех пор, пока это не понадобится, чтобы избежать несчастных случаев. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Пресс гидравлический с четырьмя желобами для изготовления напольных покрытий Линия по производству резиновых гусениц используется для обработки различных материалов, требующих горячего формования под давлением. Эта производственная линия состоит из пресса, гидравлического устройства, нагревательного устройства и других деталей. Пресс колонного типа надежен и долговечен. Гидравлический цилиндр установлен в нижней части производственной линии. Поршень цилиндра перемещается вверх и вниз. Цилиндр изготовлен из высококачественного чугуна с шаровидным графитом. Он обеспечивает точность лечения, безопасен в эксплуатации и очень надежен. Есть 2 или 4 рабочих уровня. Максимальный зазор между уровнями 125 мм. Внутри каждой нагревательной пластины находятся нагревательные трубчатые элементы. Мощность нагрева каждой нагревательной плиты 6,3 кВт.  Температура нагрева нагревательной пластины отображается индикатором на панели управления. Для регулировки температуры используются современные индикаторы и органы управления. Индикатор нагрева установлен на панели управления. Точный и удобный контроль температуры. Станок снабжен микропроцессорной системой регулировки.Температура пластин стабильна, колебания незначительны. Высокая точность регулирования нагрева. Гидравлическое устройство механической части машины имеет один шестеренчатый масляный насос и один аксиально-плунжерный насос. Насосы, установленные на маслобаке, имеют простую и надежную конструкцию. Гидравлическое устройство работает само по себе, его регулирующий клапан установлен на основной части машины. Устройство и простое и удобное в эксплуатации. Если заказчик хочет, чтобы один насос обслуживал две или три машины, потребуется лишь небольшая модификация.Кроме того, производственная линия может работать без каких-либо модификаций. Температура нагрева нагревательной пластины отображается индикатором на панели управления. Для регулировки температуры используются современные индикаторы и органы управления. Индикатор нагрева установлен на панели управления. Точный и удобный контроль температуры. Станок снабжен микропроцессорной системой регулировки.Температура пластин стабильна, колебания незначительны. Высокая точность регулирования нагрева. Гидравлическое устройство механической части машины имеет один шестеренчатый масляный насос и один аксиально-плунжерный насос. Насосы, установленные на маслобаке, имеют простую и надежную конструкцию. Гидравлическое устройство работает само по себе, его регулирующий клапан установлен на основной части машины. Устройство и простое и удобное в эксплуатации. Если заказчик хочет, чтобы один насос обслуживал две или три машины, потребуется лишь небольшая модификация.Кроме того, производственная линия может работать без каких-либо модификаций. 2. Усилие закрытия формы: 0,63 млн. (63 тн.) Пластина 500: 10,8 кВт Пластина 400: 9 кВт Насос низкого давления: 1,1 кВт Насос высокого давления 1,5 кВт плиты 500: около 2200 кг Табличка 400 — около 2000 кг | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Разделитель шин Для улучшения качества конечного продукта. Если требуется максимально чистый продукт, можно не использовать ленты с большим содержанием текстильного корда. Станок не требует фундамента. Время утилизации одной шины (трех полос) до 10 минут Приложения Продольно на торце ремешка делается надрез глубиной 4-5 см. Край пропила (рекомендуется шнурованный слой) фиксируется замком на цепном механизме. Лента наматывается на фиксирующий барабан, затем машина включается. Поскольку барабан вращается в противоположных направлениях, происходит механическое разрушение на два разных слоя.В результате аккумуляторный слой наматывается на фиксирующий барабан, а резина наматывается на ведомый барабан. Безопасность 1 Соблюдать общие правила электробезопасности. 2. Заземление обязательно. Не требуется постоянного контакта персонала с машиной На станок дается гарантия в течение трех лет с момента выезда из КНР. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Укладчик для резиновых деталей без металлокорда Выбросы: нет сточных вод Без технологической пыли Без химических отходов НЕТ Вибрации Меры безопасности: — Работать необходимо в перчатках (рукавицах) с цепной броней — Машина должна быть заземлена | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Станок для извлечения металла из борта шины | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Станок для изготовления заготовок 3х3 с металлокордом Станок предназначен для переработки «бесконечных» лент в заготовки размером 3×3 см, толщиной до 15 см (рекомендуемая толщина 3-4 см). Состоит из приемного механизма; Режущий элемент-восьмиугольная звезда Кроватьс электродвигателем; Поднос для готовой продукции. Приложение Лента«Бесконечная» вставляется в приемную часть станка, машина включается. Обрезка ленты и вылет заготовки происходит автоматически, поэтому постоянного присутствия персонала не требуется.Все, что нужно сделать, это кормить ленту вручную и собирать заготовки. После наложения ленты машина втягивает ее внутрь себя. Время нарезки ленты одного колеса 4-5 минут В случае засорения или перегрузки машина восстанавливает рабочий режим реверсом. Примечание 1, никаких оснований не требуется. №Примечание 2. Шлифование режущего инструмента — шестигранной звезды — 2 раза в месяц, срок службы 6 месяцев. МЕРЫ ПРЕДОСТОРОЖНОСТИ Необходимо соблюдать общие правила электробезопасности. 1) Не допускать попадания верхних частей и пальцев в приемный механизм Допускается замена гексаэдрических элементов тетраэдрическими и пентаэдрическими. После пересечения границы КНР машина получает гарантийное обслуживание в течение 3 лет. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Станок для резки половинок и четвертей крупногабаритных покрышек на заготовки 10х10. Машина имеет 6 плавающих ножей и 4 фиксированных ножа.Входная камера 1500 * 500 мм, глубина до 1000 мм. Персонал –1 человек. Сбросы: без сточных вод Без химических летучих элементов Технологическая пыль — 0,001% Шум — в пределах 45 дБ Без вибрации Безопасность Заземление агрегатов обязательно Защитные рукавицы обязательны Рекомендуются рукавицы из кольчужной брони Запрещается эксплуатация и обслуживание режущих элементов при включенном двигателе Запрещены работы без защитных кожухов приводов и входной камеры. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Станок для резки покрышек на ленты длиной до 10 м и шириной 5 см . Машина перерабатывает шины и конвейерные ленты с текстильным и металлическим кордом путем их разрезания между двумя неподвижными дисковыми лопастями. Диаметр переработанных шин — 12 и 24 дюйма. В его состав входят: верхняя пластина диска; Кузов с электродвигателем внутри Способ нанесения Шина без снятого седла борта шины вставлена между лопастями диска стороной без кольца.Машина включается. Во время работы шина должна быть подвешена или должна быть подставка. Станок может резать толщиной до 15 см. (резина, снятая с изоляции подводных лодок и покрышек самолетов). Ширина ремешка может варьироваться от 2,5 до 7 см. Регулируется одновременным перемещением обоих дисковых ножей на необходимое расстояние. Требуемый клиренс составляет 3 — 3,5 см, машина в первую очередь настроена на этот уровень. Примечание 1: фундамент не требуется. Примечание 2: лезвия могут служить 1 год. Полную шлифовку ножей производить ежемесячно Ежегодная замена МЕРЫ БЕЗОПАСНОСТИ Необходимо соблюдать общие правила электробезопасности. Машина должна быть заземлена. Поскольку персонал всегда будет в контакте с механизмом, необходимо исключить возможность падения верхних частей и пальцев персонала между лезвиями диска. Рекомендуется работать в металлических кольчужных перчатках В процессе эксплуатации нельзя переналадывать машину, не снимать ограничители скорости вращения. Шина разрезается на «бесконечную» ленту до тех пор, пока не останется 4-5 см до седла второго борта шины 4-5 см. С момента пересечения границы КНР на машину действует гарантийное обслуживание в течение 3 лет. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Станок для вертикального измельчения крошки в порошок . | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Циклон для удаления текстильного корда и пыли №Предназначен для сбора и удаления текстильного шнура при работе основного абразивного агрегата. Размер 2200 * 600 * 600. Вес 250 кг Используется принцип циклона. Мощность –2кВт / час. Производительность — до 3000 кг / час. Постоянный персонал не используется. Емкость с текстильным кордом заменяется 4-5 раз в смену. Безопасность: 1. заземление всех машин 2. 3. Рекомендуется использовать систему принудительной вентиляции Выдувов: 1.Без сточных вод 2. Нет летучих химических элементов Технологическая пыль от текстильного корда — 0,1% переработанных материалов. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Вертикальное четырехфракционное вибросито | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Шредер для полного уничтожения Станок предназначен для резки обычных шин и шин с радиальным кордом на куски.Оборудование имеет небольшие габариты, низкий уровень шума, высокую производительность, простое в эксплуатации. Срок службы этого высокоэффективного оборудования составляет 5 лет.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Станок для резки неметаллической стружки | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Станок для вертикальной резки бортика шины | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Однослойное вибросито грубой очистки | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Однослойное вибросито тонкой очистки Имеет три уровня разделения: Первый уровень — 0,5-0,0мм (порошок) Второй уровень 1, -0,5мм (крошка) 1) Третий уровень — более крупные фракции для вторичной переработки. Автоматически подается в магнитные сепараторы с уровня 1 и уровня 2. Подача сырья конвейером с уровня 3 Сменная ткань для болтов. Масса -500 кг. Размер 1200 * 500 * 5000 мм 3 налаженных выхода продукции. Вибрационные сита — без сточных вод Без летучих химических элементов Пыль обработанная — 0.01% от переработанного объема Безопасность: 1) использование средств защиты глаз и органов дыхания обязательно2) Рекомендуется принудительная вентиляция 3) Заземление элементов конструкции обязательно.Персонал -1 человек. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Сита сменные для вибросит | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Станок мелкодисперсный абразивный Служит для измельчения резины. Барабаны вращающиеся с гофрированными отверстиями изготовлены из чугуна с износостойким покрытием. Защитные устройства обеспечивают защиту основных частей от повреждений в случае большой перегрузки. Над барабанами установлена обратная тормозная система. В случае возникновения аварийной ситуации предохранительный рычаг опускается, и барабаны немедленно прекращают вращение. Расстояние между вращающимися барабанами можно регулировать вручную с помощью колеса. Это легко монтируемая машина. Барабаны свободно вращаются как влево, так и вправо. Направление вращения следует установить заранее.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Линия по переработке резинового корда LU-YH-7 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Линия по переработке резинового корда LU-YH-5 Производительность — 1тн / смену | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дробилка (для нарезки неметаллической стружки на крошку 15х15 мм) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Стиральная машина из мягкой резины | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Электрощит (см. Инструкцию по эксплуатации) Инструкцию по эксплуатации) |

Разница между балкой цоколя и балкой заземления

Обычная процедура проверки выполняется, когда фундаментные балки и балки цоколя полностью подготовлены к бетонированию i.е. арматура полностью приклеена, но надлежащий метод должен исследовать ее на следующих двух этапах, то есть

01. Сначала проверьте опалубку перед укладкой арматуры. Это очень важно, так как конкретные дефекты опалубки не поддаются устранению или их трудно исправить, как только арматура будет размещена в надлежащем месте.

02. Осмотрите арматуру.

Исходя из стандартной инженерной практики, опалубку следует сначала осмотреть, прежде чем устанавливать или закреплять арматуру.

01. Центрирование и опалубка / Опалубка:

P.C.C. соответствующей марки и толщины (минимум 50 мм и класс M 5 или 1: 4: 8) должны быть выполнены до начала опалубки для грунтовой балки, и она должна быть идеально выровнена и точно по прямой.

The P.C.C. расширяется на 50 мм ниже ширины балки с обеих сторон. Проверьте все уровни грунтовых балок. Он должен оставаться в естественном грунте не менее 150 мм, чтобы не избежать попадания земли внутри стен или балки во время заполнения цоколя.Его следует выполнять, хотя на чертежах это не обозначено. Убедитесь, что все балки заземления остаются на одинаковом уровне.

Убедитесь, что вся почва, на которой размещена балка, идеально уплотнена (особенно в случае недавно выкопанных котлованов), чтобы грунтовая балка не провисала во время отверждения или полива из-за оседания рыхлой почвы.

• Укладка кирпичей не рекомендуется, так как они не выдерживают точного уровня и линии.

• Начинайте опалубку для фундаментных балок или балок цоколя сразу после завершения заполнения, так как установка стоек может привести к прерыванию, так как устранение стоек требует времени, а при начале работ по заполнению в этот период происходит задержка перекрытия.

• Опалубку следует высушить и осторожно очистить перед использованием смазки для форм. Подобный тип разделительного агента используется на одних и тех же опалубочных материалах.

Подобный тип разделительного агента используется на одних и тех же опалубочных материалах.

• Поверхность опалубки должна быть однородной и тонко обернутой смазкой для форм.

• Смазка для форм не должна соприкасаться с арматурой или затвердевшим бетоном.

• Опалубку следует установить таким образом, чтобы стыки выдерживали утечку цементного раствора.

• Проверьте размер балки перед связыванием или размещением арматуры.

• Следить за тем, чтобы в месте стыка колонна балки была плотной и не выступала во время бетонирования.

• Удалите весь мусор, например, пыль, бумага, листья, древесная стружка, гвозди, отходы арматуры, частицы почвы и т. д.

02. Армирование:

• Перед укладкой бетона детали армирования с графиком изгиба стержней должны быть тщательно изучены и утверждены консультантом по строительным конструкциям.

• Для армирования балки необходимо поддерживать идеальное выравнивание. Если пролет балки превышает 6–9 метров, то изгиб устраивается согласно чертежу.

• Изучите нахлесты балки с детальным рисунком. Избегайте перехлестов в середине луча, если они содержат большое расстояние. Притирка должна быть сохранена в разных местах с несколькими разными стержнями.

• Проверьте детали соединений по детальному чертежу — гибкие или жесткие.

• Изогнутые стержни должны быть предоставлены со ссылкой на детальный чертеж.

• Всегда проверяйте, остается ли арматура консольной балки в верхней части, дважды закрепленной.

• Также необходимо проверить противовес консольной балки.

• Стремена должны быть расположены на стыке балок и колонн, которые обычно не используются.

LINAC | ESS

Перейти к основному содержаниюИщи

Основная навигация

- О ESS

- Мандат ESS

- История ESS

- Нейтроны: наука о повседневной жизни

- Организация ESS

- Управление

- Комитеты

- Новости и пресса

- Медиа Банк

- Веб-статьи

- Предстоящие События

- Публикации

- Юридические и IP

- Политика конфиденциальности ESS и файлов cookie

- Связаться с ESS

- Туры и посещения

- Информация для посетителей

- Интерактивная карта

- Мандат ESS

- Наука и инструменты

- Наука с использованием нейтронов

- Химия материалов, магнитные и электронные явления

- Технические материалы, науки о Земле, археология и сохранение наследия, а также приложения на быстрых нейтронах

- Науки о жизни и мягкое конденсированное вещество

- Физика частиц

- Инструменты

- Инструментальные Технологии

- Системы измельчения

- Чопперы Исследования и разработки

- Детекторные системы

- Детекторы Исследования и разработки

- Управление движением и автоматизация

- Нейтронная оптика и защита

- Системы измельчения

- Центр управления данными и программного обеспечения

- Вычислительный центр

- Системы поддержки науки

- PREMP

- FLUCO

- ТЭФИ

- DEMAX

- Сера

- MESI

- SCUO

- Мастерские и оборудование

- Наука с использованием нейтронов

- Технологии

- Технический менеджмент

- Ускоритель

- Как это работает

- Физика пучка, работа и диагностика пучка

- Специализированные технические услуги

- Радиочастотные системы

- LINAC

- Инженерные ресурсы и безопасность

- Цель

- Как это работает

- Управление

- Создание ESS

- Партнерство и сотрудничество

- Строительный проект

- Сайт, архитектура и устойчивость

- Лицензирование и планирование

- Радиационная защита и безопасность

- Еженедельные обновления сайта

- Виды с воздуха

- Веб-камеры

- Партнеры и промышленность

- Натуральные пожертвования

- Закупка

- Список закупок

- Уведомления о присуждении контрактов

- Промышленные поставщики

- Гранты и мероприятия

- Гранты

- События

- Карьера

- Вакансии

- Жизнь и работа в Скандинавии

- В Швеции

- В Дании

- Поддержка семьи ESS

Электронная почта

ESS внутри

- О ESS Мандат ESS Организация ESS Новости и пресса Публикации Юридические и IP Связаться с ESS

- Наука и инструменты

Балочная пружина — Deskthority wiki

| Производитель | IBM |

|---|---|

| Inventor | Джон Роберт Вольфрам и Ричард Хантер Харрис |

| Тип переключателя | Clicky |

| Смысловой метод | Емкостный |

| Расчетный срок службы | > 100 м |

| Пиковая сила | 55 cN |

| Патенты | GB1363777 (ок. 1972) 1972) US4274752 (1979) |

Балочная пружина — это название, обычно присваиваемое механизму клавишного переключателя IBM, который формально упоминается в некоторых документах как комбинация балочной пружины и подвижной пружины или балка / Блокировка пружины хода . Он использовался почти во всех клавиатурах, разработанных IBM в 1970-х годах. Название относится к балочной (плоской) пружине в переключателе, которая в состоянии покоя изогнута вверх и впоследствии переворачивается при нажатии.Переворачивание пружины обеспечивает звуковую обратную связь и тактильность, а также приводит в действие емкостной механизм переключения.

История

Коммутатор был запатентован IBM в 1971 году, изобретателями были Ричард Хантер Харрис и Роберт Джон Вольфрам. Как ни странно, от патента США не осталось и следа, и вполне возможно, что он был отклонен. Однако патент был успешно подан в другом месте (ссылка на патент Великобритании находится внизу страницы). Он заменил IBM адаптацию пишущей машинки Selectric для использования на компьютере.Первой клавиатурой, в которой использовался переключатель с балочной пружиной, была клавиатура IBM 3277 1971 года, последней — IBM Displaywriter 1980 года. От нее отказались в пользу изгибающейся пружины, которая имела преимущества в том, что она была дешевле, проще и менее громоздкой, чем клавиатура. балочная пружина.

Он заменил IBM адаптацию пишущей машинки Selectric для использования на компьютере.Первой клавиатурой, в которой использовался переключатель с балочной пружиной, была клавиатура IBM 3277 1971 года, последней — IBM Displaywriter 1980 года. От нее отказались в пользу изгибающейся пружины, которая имела преимущества в том, что она была дешевле, проще и менее громоздкой, чем клавиатура. балочная пружина.

Дизайн

В коммутаторе используется емкостный контактный механизм на том, что IBM назвала «контактной картой» — двухслойной печатной платой, покрытой изолирующей подложкой. На нижнем слое карты пэда есть контакт для каждой клавиши на клавиатуре, каждая из которых подключена к генератору.На верхнем слое платы-пэда есть два контакта для каждой клавиши, один из которых находится над контактом нижнего слоя, а второй — рядом с ним и прикреплен к датчику. Внизу ключевого модуля балочной пружины находится так называемая «летающая пластина» — кусок проводящего пластика, который располагается поверх контактной платы поверх двух контактов на верхнем слое. Генератор генерирует сигнал на этом расположении проводящих контактных площадок, и образуются три конденсатора — один между контактом на задней стороне карты контактной площадки, другой непосредственно над ним, один между последним контактом и пластиной мухи и один между контактом. пластина мухи и другой контакт на верхнем слое, который, в свою очередь, подключен к датчику.Емкость между нижним контактом и контактом над ним остается постоянной и используется датчиком в качестве базовой линии.

Генератор генерирует сигнал на этом расположении проводящих контактных площадок, и образуются три конденсатора — один между контактом на задней стороне карты контактной площадки, другой непосредственно над ним, один между последним контактом и пластиной мухи и один между контактом. пластина мухи и другой контакт на верхнем слое, который, в свою очередь, подключен к датчику.Емкость между нижним контактом и контактом над ним остается постоянной и используется датчиком в качестве базовой линии.

Передняя часть платы Pad, прикрепленная к задней панели.

Нижняя сторона верхней половины сборки клавиатуры с лучевой пружиной, демонстрирующая пластины крепления и модули переключателей.

К каждому концу пластины прикреплены два металлических рычага, на каждой из которых имеется прорезь в верхней части (так называемая «пружина»).Плоский кусок металла с выступами на концах прорези в пружине. Металл натягивается вверх, образуя арку между двумя рычагами, образуя таким образом балочную пружину. Середина балочной пружины прикреплена к толкателю, на противоположном конце крепится колпачок. Для возврата механизма (и колпачка) в исходное положение при отпускании клавиши используется отдельная витая пружина.

Середина балочной пружины прикреплена к толкателю, на противоположном конце крепится колпачок. Для возврата механизма (и колпачка) в исходное положение при отпускании клавиши используется отдельная витая пружина.

При нажатии на колпачок нажимается поршень, который, в свою очередь, оказывает давление на среднюю точку балочной пружины, которая выравнивает ее.В конце концов балочная пружина переворачивается (из куполообразной формы в U-образную) — это заставляет выступы на балочной пружине выталкивать два плеча маховой пружины наружу, позволяя лучевой пружине тянуть маховую пластину вверх. Как только муховая пластина поднята, рычаги маховой пружины защелкиваются на месте, удерживая мушкетон в поднятом положении. Две шпильки внутри корпуса переключателя ограничивают перемещение подвижной пластины вверх. Плунжер имеет резиновую шайбу вокруг него, чтобы поглотить усилие и уменьшить шум при достижении дна.

Ключевой модуль (слева) и пластина (справа)

Вид сверху на ключевой модуль.

Обратите внимание на резиновый амортизатор под креплением крышки клавиатуры.

Обратите внимание на резиновый амортизатор под креплением крышки клавиатуры.Внутри ключевого модуля, видно саму балочную пружину. (Поддерживается пластиной для мух)

Поскольку расстояние между пластиной мухи и верхними контактами изменилось, емкость уменьшилась. Сенсорный механизм использует изменение емкости для обнаружения движения пластинки мух, и когда это происходит, регистрируется нажатие клавиши.

Отпускание ключа приводит к тому, что плунжер поднимается в исходное положение, что, в свою очередь, поднимает балочную пружину вверх, возвращая ее обратно в исходное положение (делая еще один слышимый щелчок в процессе), что опускает муховую пластину обратно в исходное положение. положение покоя. Емкость возвращается к своему базовому уровню, и клавиатура перестает регистрировать нажатую клавишу.

В патенте указывается, что переключатели показали свою работоспособность после более чем 100 миллионов нажатий клавиш.Клавишные переключатели обычно были полностью покрыты слоем изолирующей резины (защитный экран в терминологии IBM), а колпачок вставлялся в механизм поверх резины.

Технические характеристики

Переключатель находится примерно на 5 см без давления от основания корпуса до конца установленной колпачка для клавиатуры из ряда 3 (ряд asdf). При нажатии он составляет 4,6 см. Он срабатывает примерно наполовину, примерно на 4,8 см. [1]

Разборка

При снятии колпачков с клавиатуры с балочной пружиной следует соблюдать осторожность.Монтажные прорези колпачка клавиатуры слабые и могут сломаться, что приведет к их отсоединению от стержня клавиши переключателя. Известно, что в некоторых случаях ломается сама балочная пружина. Возможно, это продукт плохого хранения / сильного износа, так как в остальном они довольно прочны. Колпачки клавиш желательно снимать с помощью инструмента для снятия колпачков клавиш, медленно потянув вверх и осторожно покачивая колпачок взад и вперед. Его нельзя поднимать прямо или покачивать из стороны в сторону.

Когда переключатель снимается с клавиатуры, пластина может легко отсоединиться. В галерее изображений ниже подробно описана официальная процедура повторного подключения IBM. Однако, хотя в руководстве рекомендуется, чтобы пользователь повторно прикреплял две стороны по отдельности, несколько легче нажать на две стороны балочной пружины, чтобы они оказались зажаты между двумя сторонами пружины маховика (но не прикреплены), а затем медленно потянув пластину вниз. Натяжение балочной пружины обычно приводит к тому, что ее язычки входят в прорези на ходовой пружине, когда они соприкасаются друг с другом.

В галерее изображений ниже подробно описана официальная процедура повторного подключения IBM. Однако, хотя в руководстве рекомендуется, чтобы пользователь повторно прикреплял две стороны по отдельности, несколько легче нажать на две стороны балочной пружины, чтобы они оказались зажаты между двумя сторонами пружины маховика (но не прикреплены), а затем медленно потянув пластину вниз. Натяжение балочной пружины обычно приводит к тому, что ее язычки входят в прорези на ходовой пружине, когда они соприкасаются друг с другом.

IBM предложила клиентам сменные ключевые модули балочной пружины в качестве FRU (заменяемый на месте элемент — то есть компонент, который можно было бы заменить без возврата элемента в IBM), и, таким образом, клавиатуры Beam Spring, возможно, являются одной из немногих клавиатур, которые были разработаны, чтобы позволить отдельные ключи подлежат замене.

Клавиатуры на балочных пружинах

Основная статья: Клавиатуры IBM Beam SpringГалерея

Страница из руководства IBM 5100, подробно описывающая процесс повторного прикрепления пластины для защиты от насекомых.

Для облечения

установки втулки предварительно смажьте ее мыльной водой или смазочным

материалом.

Для облечения

установки втулки предварительно смажьте ее мыльной водой или смазочным

материалом. Установите тягу компенсации бокового

перемещения балки задней подвески на кузов и закрепите ее.

Установите тягу компенсации бокового

перемещения балки задней подвески на кузов и закрепите ее.

Установите оси с тормозными механизмами и закрепите

их.

Установите оси с тормозными механизмами и закрепите

их.

Китайское оборудование

Китайское оборудование  Может работать как с цепными колесами, так и с колесом, колесом. Фундамент не требуется.

Может работать как с цепными колесами, так и с колесом, колесом. Фундамент не требуется.

Раз в полгода необходимо полностью заменить шлифовальный инструмент.

Раз в полгода необходимо полностью заменить шлифовальный инструмент. Высота регулируется от 500 мм до 1500 мм.

Высота регулируется от 500 мм до 1500 мм.

Не трогайте машину руками до тех пор, пока это не понадобится, чтобы избежать несчастных случаев.

Не трогайте машину руками до тех пор, пока это не понадобится, чтобы избежать несчастных случаев. Резиновый порошок снова подается в приемную воронку, оператор с помощью маховика настраивает машину на более мелкое истирание. Материал продолжает проходить через машину до достижения требуемой фракции. .

Резиновый порошок снова подается в приемную воронку, оператор с помощью маховика настраивает машину на более мелкое истирание. Материал продолжает проходить через машину до достижения требуемой фракции. . Например, эта машина может использоваться для изготовления резиновых изделий, различных пластмасс для горячего формования и бесформенных изделий из вышеуказанных материалов.Может также применяться для холодного формования, пенопласта ПВХ, обуви, шин и т.д. Сфера применения машин для производства резиновых гусениц все больше расширяется.

Например, эта машина может использоваться для изготовления резиновых изделий, различных пластмасс для горячего формования и бесформенных изделий из вышеуказанных материалов.Может также применяться для холодного формования, пенопласта ПВХ, обуви, шин и т.д. Сфера применения машин для производства резиновых гусениц все больше расширяется. Технические характеристики

Технические характеристики (в основном с текстильным кордом) шина разрезается на три полосы (протектор и две боковые рамы). Эта машина разделяет ленты на кордные и резиновые. Впредь эти ленты перерабатываются отдельно, что позволяет; Для снижения энергозатрат при переработке на основном абразивном станке. Сырье меньшего размера лучше перерабатывать.

(в основном с текстильным кордом) шина разрезается на три полосы (протектор и две боковые рамы). Эта машина разделяет ленты на кордные и резиновые. Впредь эти ленты перерабатываются отдельно, что позволяет; Для снижения энергозатрат при переработке на основном абразивном станке. Сырье меньшего размера лучше перерабатывать.

Время утилизации одной 24-дюймовой шины составляет 4-5 минут..

Время утилизации одной 24-дюймовой шины составляет 4-5 минут..

Необходимо использовать средства защиты глаз и дыхательных путей

Необходимо использовать средства защиты глаз и дыхательных путей

8-1,3 т / час

8-1,3 т / час 8

8 3.-9 об / мин (по желанию заказчика)

3.-9 об / мин (по желанию заказчика)

13

13

6

6 Обратите внимание на резиновый амортизатор под креплением крышки клавиатуры.

Обратите внимание на резиновый амортизатор под креплением крышки клавиатуры.